A principal razão pela qual alguns metais não ferrosos exigem um forno a vácuo para tratamento térmico é criar um ambiente controlado e isento de oxigênio. Nas altas temperaturas necessárias para processos como recozimento ou brasagem, muitos metais — especialmente os reativos como o titânio — oxidarão rapidamente, o que degrada a qualidade da sua superfície e as propriedades mecânicas. Um forno a vácuo remove os gases atmosféricos, impedindo que essas reações químicas destrutivas ocorram.

Um forno a vácuo não é simplesmente um forno melhor; é uma ferramenta para controle atmosférico absoluto. Sua necessidade é ditada pela reatividade química de um metal e pela pureza exigida do produto final, transformando o tratamento térmico de um processo térmico em uma operação precisa de ciência dos materiais.

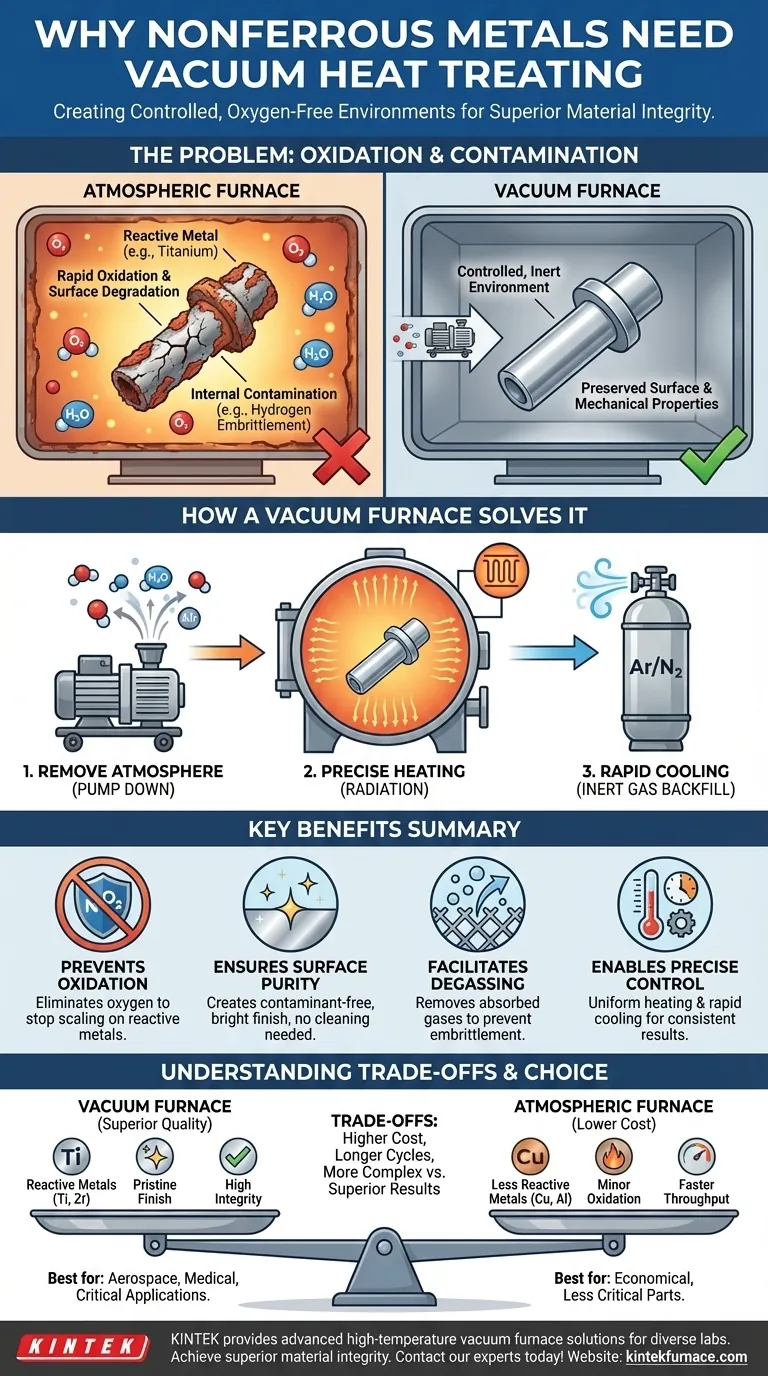

O Problema Fundamental: Oxidação e Contaminação

Ao selecionar um método de tratamento térmico, a principal consideração é como a atmosfera do forno interagirá com o metal em temperaturas elevadas. Para muitas ligas não ferrosas, essa interação é a maior ameaça à qualidade.

Como o Calor Desencadeia a Oxidação

O calor atua como um catalisador para reações químicas. Quando um metal é aquecido na presença de oxigênio, inicia-se um processo de oxidação, formando uma camada de óxido metálico na superfície.

Este é o mesmo processo fundamental que causa ferrugem no ferro, mas ocorre de forma muito mais rápida e agressiva nas temperaturas de tratamento térmico.

O Impacto na Integridade do Material

Esta camada de óxido não é apenas uma questão cosmética de descoloração ou formação de escamas. Ela pode comprometer a integridade da peça, inibir processos subsequentes como brasagem ou soldagem e alterar suas propriedades mecânicas finais.

Além disso, os gases na atmosfera podem se difundir para dentro do próprio metal, causando contaminação interna e criando pontos de fragilidade. Isso pode levar a problemas como a fragilização por hidrogênio, onde o hidrogênio absorvido torna o metal quebradiço e propenso a falhas.

A Sensibilidade dos Metais Reativos

Alguns metais não ferrosos são muito mais suscetíveis à oxidação do que outros. Metais reativos como titânio, zircônio e certas superligas de níquel ou alumínio têm uma afinidade muito alta por oxigênio.

Para esses materiais, mesmo uma pequena quantidade de oxigênio em altas temperaturas pode causar danos significativos à superfície e subsuperfície. Portanto, processar em um forno atmosférico padrão não é uma opção se você precisar preservar as propriedades pretendidas do material.

Como um Forno a Vácuo Resolve o Problema

Um forno a vácuo combate diretamente a ameaça de contaminação atmosférica, removendo a própria atmosfera. Isso proporciona um nível de controle que é impossível de alcançar em um forno convencional.

Criação de um Ambiente Controlado

A função central de um forno a vácuo é bombear o ar e outros gases de uma câmara selada antes do início do aquecimento. Isso remove o oxigênio, a umidade e outros elementos que reagiriam com o metal quente.

Este processo garante que o tratamento térmico ocorra em um ambiente quimicamente inerte, prevenindo tanto a oxidação quanto a contaminação.

Garantindo a Pureza da Superfície e Desgaseificação

Um benefício significativo do vácuo é a sua capacidade de purificar a superfície do material. O ambiente de baixa pressão pode, na verdade, extrair contaminantes, como óleos ou gases residuais de etapas de fabricação anteriores, da peça.

Este processo, conhecido como desgaseificação, resulta em um acabamento de superfície excepcionalmente limpo, brilhante e puro que não requer limpeza pós-processamento.

Obtenção de Aquecimento Uniforme e Rápido

Os fornos a vácuo oferecem alta eficiência térmica. Sem ar para transferir calor por convecção, o aquecimento ocorre principalmente por radiação. Isso permite ciclos de aquecimento extremamente uniformes e controlados com precisão.

A ausência de atmosfera também possibilita um resfriamento rápido, muitas vezes reabastecendo a câmara com um gás inerte de alta pureza, como argônio ou nitrogênio, que pode ser circulado para resfriar as peças de forma rápida e uniforme sem causar oxidação.

Entendendo as Compensações

Embora o tratamento térmico a vácuo ofereça resultados superiores, nem sempre é a escolha necessária ou mais prática. Suas vantagens vêm com compensações claras.

Custos Mais Altos de Equipamento e Operação

Os fornos a vácuo são significativamente mais complexos e caros para comprar, operar e manter do que os fornos atmosféricos convencionais. A necessidade de bombas de vácuo robustas, vedações e sistemas de controle aumenta o custo.

Tempos de Ciclo Potencialmente Mais Longos

Atingir um vácuo profundo leva tempo. A fase de bombeamento (pump-down) aumenta o tempo total do ciclo para cada lote, o que pode impactar a produtividade em comparação com um forno atmosférico contínuo.

Complexidade Aumentada do Processo

Operar um forno a vácuo requer um nível mais alto de habilidade técnica. Monitorar os níveis de vácuo, taxas de vazamento e sistemas de reabastecimento de gás adiciona complexidade ao processo de tratamento térmico.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno a vácuo deve ser baseada no material que está sendo processado e no resultado desejado para a peça final.

- Se seu foco principal é processar metais altamente reativos (ex: titânio, zircônio, superligas de níquel): Um forno a vácuo é inegociável para prevenir oxidação catastrófica e preservar as propriedades do material.

- Se seu foco principal é obter um acabamento de superfície imaculado e brilhante, com zero contaminação: O forno a vácuo é a escolha definitiva para aplicações em aeroespacial, médica ou eletrônica.

- Se seu foco principal é brasagem ou união de metais dissimilares: O ambiente ultralimpo criado pelo vácuo garante resistência e integridade superiores da junta.

- Se seu foco principal é o tratamento térmico econômico de metais menos reativos (ex: algumas ligas de cobre ou alumínio): Um forno atmosférico pode ser suficiente e mais econômico se uma oxidação superficial leve for aceitável ou puder ser removida.

Em última análise, escolher um forno a vácuo é um investimento para alcançar a mais alta integridade de material e qualidade de superfície possíveis.

Tabela de Resumo:

| Consideração Chave | Por Que é Importante para Metais Não Ferrosos |

|---|---|

| Previne a Oxidação | Elimina o oxigênio para interromper a formação de escamas superficiais e a degradação das propriedades em metais reativos como titânio e zircônio. |

| Garante a Pureza da Superfície | Cria um ambiente livre de contaminantes para um acabamento brilhante e limpo, sem necessidade de limpeza pós-processamento. |

| Facilita a Desgaseificação | Remove gases absorvidos (ex: hidrogênio) do metal, prevenindo a fragilização. |

| Permite Controle Preciso | Permite aquecimento uniforme e resfriamento rápido em atmosfera inerte para resultados consistentes. |

Precisa tratar termicamente metais reativos como titânio ou obter um acabamento imaculado e livre de óxidos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a alcançar integridade de material e qualidade de superfície superiores. Contate nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje