Na indústria de semicondutores, os fornos a vácuo são indispensáveis para etapas críticas de fabricação, como recozimento, dopagem e deposição de filmes finos. Esses processos exigem um ambiente ultra-limpo e rigorosamente controlado para fabricar circuitos integrados, e o vácuo do forno garante que as pastilhas de silício não sejam comprometidas por contaminação atmosférica ou oxidação, o que seria catastrófico para a função do dispositivo.

O valor central de um forno a vácuo na fabricação de semicondutores não é apenas o calor que ele fornece, mas o ambiente impecável que ele cria. Ao remover virtualmente todos os gases atmosféricos, ele permite precisão e pureza em nível atômico, que é o requisito fundamental para a criação de microeletrônicos confiáveis e de alto desempenho.

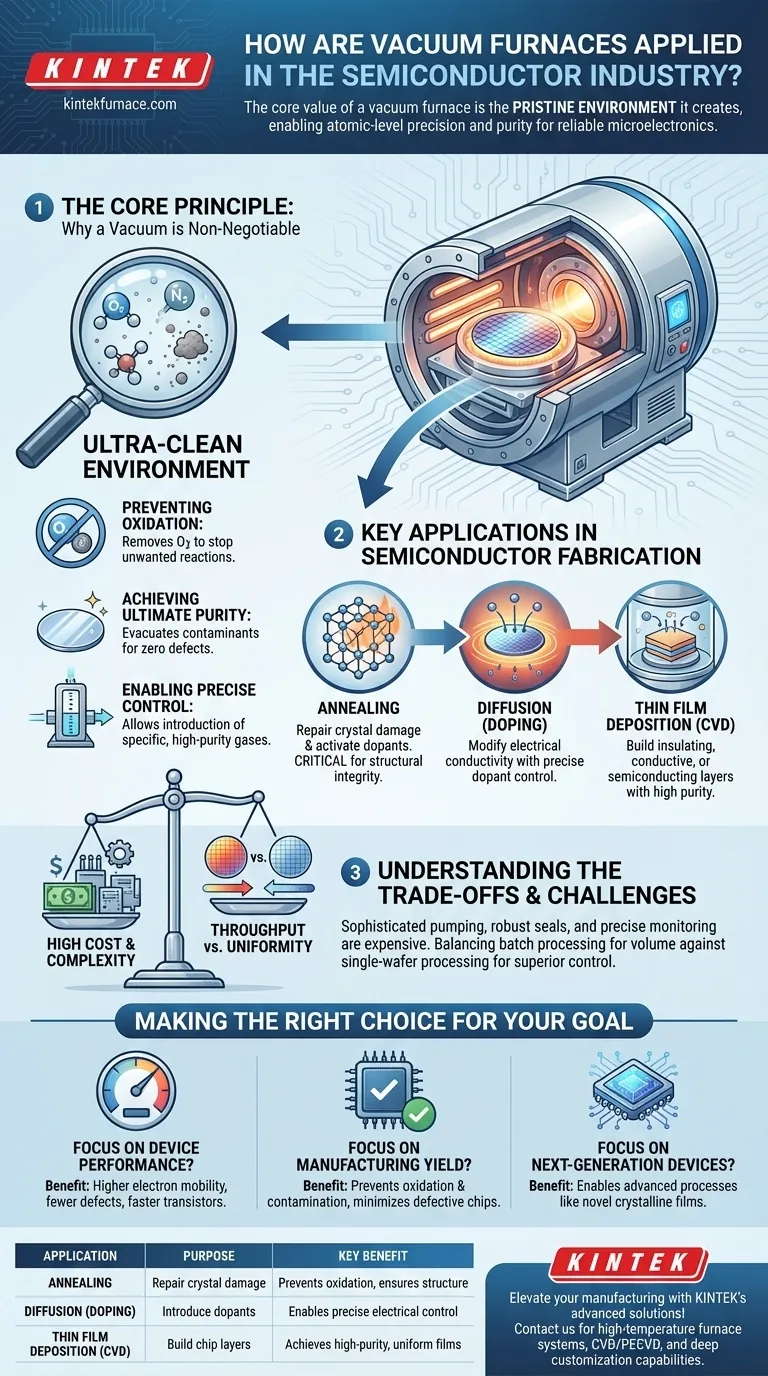

O Princípio Central: Por que o Vácuo é Inegociável

Para entender o papel dos fornos a vácuo, você deve primeiro entender por que o ar ambiente que respiramos é o principal inimigo da fabricação de semicondutores. O ar está cheio de gases reativos e partículas que são devastadoras na escala nanométrica.

Prevenindo Reações Químicas Indesejadas

A ameaça mais significativa é a oxidação. O silício, a base de praticamente todos os semicondutores, reage prontamente com o oxigênio em altas temperaturas usadas na fabricação. Isso forma uma camada descontrolada de dióxido de silício, alterando as propriedades elétricas da pastilha e arruinando o projeto de circuito pretendido. Um vácuo remove o oxigênio, prevenindo essa reação indesejada.

Alcançando a Pureza Máxima

Um microprocessador moderno contém bilhões de transistores em um espaço menor que um selo postal. Mesmo uma única partícula microscópica de poeira ou alguns átomos extraviados de um elemento indesejado podem criar um defeito fatal. Um forno a vácuo evacua esses contaminantes, criando um ambiente de pureza extrema que é impossível de alcançar em ar aberto.

Permitindo Controle Preciso

Uma vez estabelecido um vácuo limpo, os engenheiros podem introduzir gases específicos de alta pureza em quantidades precisamente controladas. Esta é a base para processos como dopagem e deposição química a vapor, onde o forno se torna uma câmara de reação selada, garantindo que apenas os elementos desejados interajam com a superfície da pastilha.

Principais Aplicações na Fabricação de Semicondutores

Embora o princípio seja simples — remover o ar — as aplicações são altamente sofisticadas. Os fornos a vácuo são usados em várias etapas críticas na transformação de uma pastilha de silício bruta em um chip acabado.

Recozimento: Reparação e Ativação de Pastilhas

Processos como a implantação iônica, que incorporam átomos dopantes no silício, causam danos significativos à estrutura cristalina do silício. O recozimento é um processo de aquecimento controlado que repara esse dano. Realizá-lo em vácuo é crítico para garantir que a alta temperatura não cause oxidação indesejada enquanto a rede cristalina se reforma.

Difusão (Dopagem): Modificando Propriedades Elétricas

A dopagem é o processo de introduzir intencionalmente impurezas (dopantes) como boro ou fósforo no silício para alterar sua condutividade elétrica. Em um forno de difusão, um tipo de forno a vácuo, altas temperaturas fazem com que esses átomos dopantes se espalhem, ou "difundam", na pastilha. O vácuo garante que a concentração do dopante seja precisamente controlada e que nenhuma outra impureza seja introduzida.

Deposição de Filmes Finos: Construindo as Camadas do Chip

Os chips modernos não são monolíticos; são estruturas complexas e tridimensionais construídas a partir de dezenas de camadas. A Deposição Química a Vapor (CVD) é um processo onde gases reagem na superfície da pastilha dentro de um forno para depositar filmes ultrafinos. Esses filmes podem ser isolantes (como dióxido de silício), condutores (como polissilício) ou semicondutores. Um vácuo é essencial para a pureza e a qualidade estrutural dessas camadas depositadas.

Compreendendo as Trocas e Desafios

Embora essenciais, os fornos a vácuo não são ferramentas simples. Eles vêm com complexidades e limitações inerentes que os engenheiros devem gerenciar.

Alto Custo e Complexidade

Os fornos a vácuo são caros para construir e operar. Alcançar e manter um alto vácuo requer sistemas de bombeamento sofisticados e de uso intensivo de energia, vedações robustas e equipamentos de monitoramento avançados. A complexidade aumenta com a temperatura e o nível de vácuo necessários.

Rendimento vs. Uniformidade

Fornos tradicionais frequentemente processavam pastilhas em grandes lotes para maximizar o rendimento. No entanto, alcançar perfeita uniformidade de temperatura e fluxo de gás em cada pastilha em um grande lote é desafiador. Isso pode levar a pequenas variações entre os chips. Muitas instalações modernas mudaram para o processamento de pastilha única para controle superior, ao custo de um rendimento menor.

Projetos Específicos para o Processo

O termo "forno a vácuo" descreve uma categoria, não um único dispositivo. Um forno projetado para um recozimento de baixa temperatura é vastamente diferente de um reator CVD de alta temperatura. Cada processo requer uma combinação única de capacidades de temperatura, sistemas de entrega de gás e materiais de câmara, aumentando o custo e a complexidade geral de uma planta de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da tecnologia de vácuo está diretamente ligada ao desempenho final e à confiabilidade do dispositivo semicondutor. Compreender essa ligação esclarece sua importância.

- Se o seu foco principal é o desempenho do dispositivo: A pureza máxima alcançada em um forno a vácuo se traduz diretamente em maior mobilidade eletrônica e menos defeitos, permitindo transistores mais rápidos e eficientes em termos de energia.

- Se o seu foco principal é o rendimento da fabricação: Prevenir a oxidação e a contaminação por partículas através do processamento a vácuo é o fator mais importante para minimizar chips defeituosos e maximizar a produção de uma instalação de fabricação.

- Se o seu foco principal é a criação de dispositivos de próxima geração: Processos avançados como o crescimento de novos filmes cristalinos para optoeletrônica ou dispositivos de potência só são possíveis no ambiente ultracontrolado de um forno a vácuo especializado.

Em última análise, dominar o ambiente dentro do forno é o primeiro passo para dominar o comportamento dos elétrons no produto final.

Tabela Resumo:

| Aplicação | Propósito | Benefício Chave |

|---|---|---|

| Recozimento | Reparar danos cristalinos da implantação iônica | Previne oxidação, garante integridade estrutural |

| Difusão (Dopagem) | Introduzir dopantes para modificar a condutividade | Permite controle preciso das propriedades elétricas |

| Deposição de Filmes Finos (CVD) | Construir camadas isolantes, condutoras ou semicondutoras | Alcança alta pureza, qualidade uniforme do filme |

Eleve sua fabricação de semicondutores com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados para a indústria de semicondutores. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é aprimorada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Alcance pureza superior, controle preciso e rendimentos mais altos para processos como recozimento, dopagem e deposição de filmes finos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de fabricação e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos