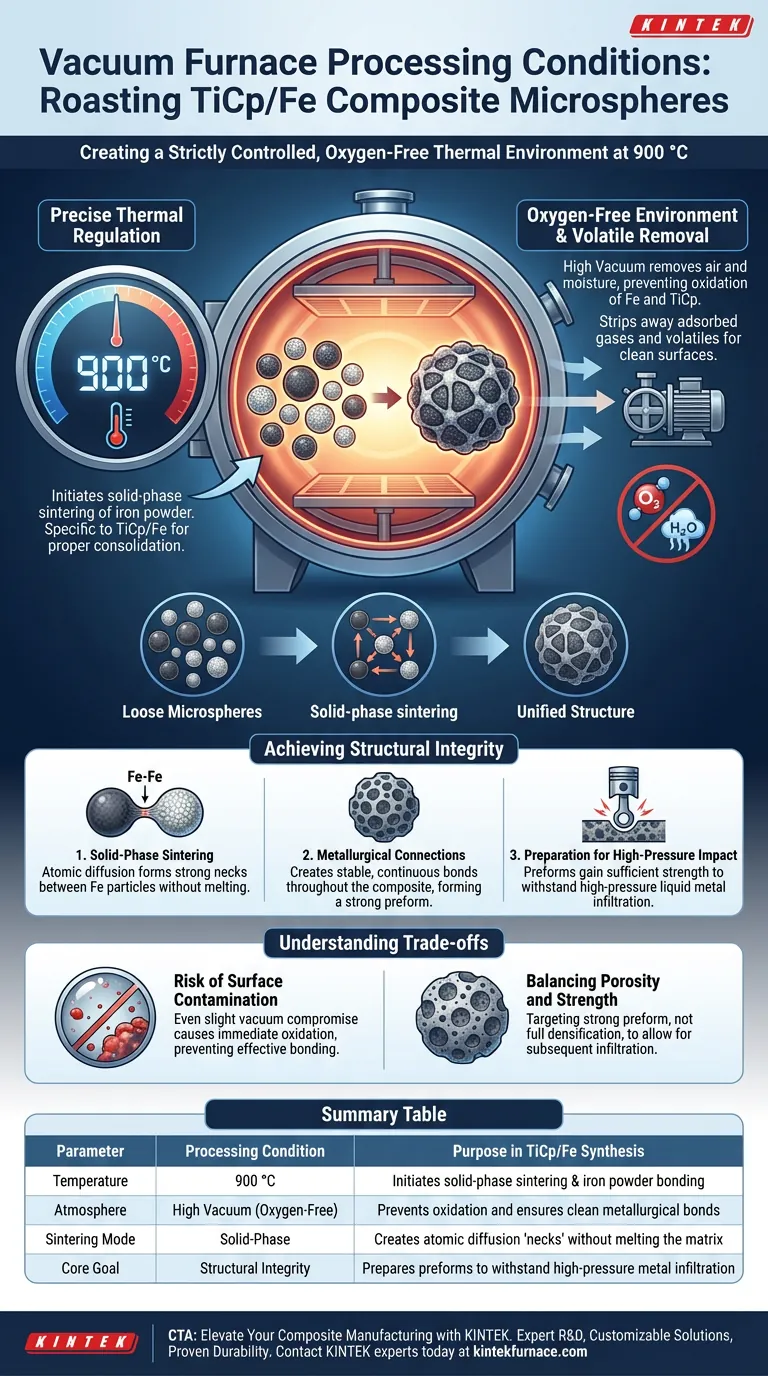

Durante o tratamento térmico de microesferas compósitas de TiCp/Fe, um forno a vácuo fornece um ambiente térmico rigorosamente controlado e livre de oxigênio mantido a 900 °C. Esta condição específica é crítica para facilitar a sinterização em fase sólida do pó de ferro sem os efeitos prejudiciais da oxidação. O processo converte as microesferas soltas em uma estrutura unificada com conexões metalúrgicas estáveis.

Ponto Principal: O forno a vácuo não apenas aquece o material; ele cria um ambiente prístino que permite a sinterização em fase sólida a 900 °C. Isso fortalece significativamente as pré-formas, permitindo que elas suportem o intenso impacto da subsequente infiltração de metal líquido de alta pressão.

As Condições Críticas de Processamento

Regulação Térmica Precisa

A função principal do forno durante esta fase é manter uma temperatura de tratamento térmico de 900 °C.

Nesta temperatura, o pó de ferro dentro do compósito atinge o estado de energia necessário para iniciar a ligação. Este tratamento térmico é específico para os requisitos dos materiais TiCp/Fe para garantir a consolidação adequada.

Ambiente Livre de Oxigênio

O aspecto de vácuo do forno cria uma atmosfera livre de oxigênio.

Ao evacuar ar e umidade, o forno impede que os componentes de ferro (Fe) e carboneto de titânio (TiCp) oxidem. A remoção de oxigênio é essencial porque as camadas de óxido atuam como barreiras que inibem a difusão atômica e enfraquecem a ligação entre as partículas.

Remoção de Voláteis

Embora o objetivo principal seja prevenir a oxidação, o ambiente de vácuo também limpa ativamente as superfícies do material.

Baseando-se em princípios gerais de processamento a vácuo, este ambiente de baixa pressão ajuda a remover gases adsorvidos e voláteis das superfícies do pó. Isso garante que os pontos de contato entre as microesferas estejam quimicamente limpos, promovendo ainda mais a sinterização eficaz.

Alcançando Integridade Estrutural

Sinterização em Fase Sólida

O ambiente de vácuo a 900 °C facilita a sinterização em fase sólida do pó de ferro.

Ao contrário da sinterização em fase líquida, onde ocorre fusão, este processo depende da difusão atômica entre as partículas em estado sólido. As partículas de ferro se ligam em seus pontos de contato, criando "pescoços" que conectam as microesferas.

Formação de Conexões Metalúrgicas

O objetivo final deste tratamento térmico é a formação de conexões metalúrgicas estáveis.

O ambiente limpo e de alta temperatura garante que essas ligações sejam fortes e contínuas em todo o compósito. Isso transforma as microesferas individuais em uma pré-forma coesa e porosa.

Preparação para Impacto de Alta Pressão

A resistência mecânica obtida durante esta fase de tratamento térmico não é um fim em si mesma, mas uma preparação para a próxima etapa de fabricação.

As pré-formas devem atingir resistência suficiente para suportar a força de impacto da infiltração de metal líquido de alta pressão. Sem a sinterização robusta fornecida pelo tratamento a vácuo, a pré-forma provavelmente colapsaria ou se deformaria durante o processo de infiltração.

Compreendendo as Compensações

O Risco de Contaminação Superficial

Se a integridade do vácuo for comprometida, mesmo que ligeiramente, ocorrerá oxidação imediatamente a 900 °C.

Os óxidos são geralmente quebradiços e impedem que a matriz de ferro molhe e se ligue eficazmente às fases de reforço. A compensação para a sinterização de alto desempenho é a necessidade absoluta de manter um vácuo de alta qualidade; um vácuo ruim é muitas vezes pior do que nenhum vácuo na metalurgia de alta temperatura.

Equilibrando Porosidade e Resistência

O processo visa sinterizar as partículas para obter resistência, mas ainda não para densificá-las completamente em um bloco sólido.

O objetivo é criar uma pré-forma forte, o que implica que a porosidade interconectada deve permanecer para permitir a subsequente infiltração de metal líquido. A sinterização excessiva (temperatura muito alta ou tempo muito longo) poderia fechar os poros, enquanto a sinterização insuficiente leva à falha estrutural durante a infiltração.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade das microesferas compósitas de TiCp/Fe, alinhe seus controles de processo com seu estágio de fabricação específico:

- Se o seu foco principal é Integridade Estrutural: Garanta que o forno mantenha consistentemente 900 °C para garantir a sinterização completa em fase sólida do pó de ferro.

- Se o seu foco principal é Confiabilidade do Processo: Priorize a qualidade do vácuo para prevenir a formação de óxidos, que é a principal causa de conexões metalúrgicas fracas.

- Se o seu foco principal é Processamento Subsequente: Verifique se as pré-formas tratadas termicamente atingiram resistência mecânica suficiente para sobreviver à infiltração de alta pressão sem colapsar.

O forno a vácuo atua como a ferramenta fundamental que transforma o pó bruto em uma pré-forma robusta capaz de suportar processos agressivos posteriores.

Tabela Resumo:

| Parâmetro | Condição de Processamento | Propósito na Síntese de TiCp/Fe |

|---|---|---|

| Temperatura | 900 °C | Inicia a sinterização em fase sólida e a ligação do pó de ferro |

| Atmosfera | Alto Vácuo (Livre de Oxigênio) | Previne a oxidação e garante ligações metalúrgicas limpas |

| Modo de Sinterização | Fase Sólida | Cria "pescoços" de difusão atômica sem fundir a matriz |

| Objetivo Principal | Integridade Estrutural | Prepara pré-formas para suportar infiltração de metal de alta pressão |

Eleve a Fabricação do Seu Compósito com a KINTEK

A precisão a 900 °C requer mais do que apenas calor — requer um ambiente livre de contaminação. A KINTEK fornece sistemas líderes na indústria de Vácuo, Tubo e CVD projetados para atender às demandas rigorosas do tratamento térmico de compósitos TiCp/Fe e sinterização em fase sólida.

Nosso Valor para Você:

- P&D Especializado: Sistemas projetados para conexões metalúrgicas estáveis e regulação térmica uniforme.

- Soluções Personalizáveis: Configurações de forno sob medida para equilibrar porosidade e resistência estrutural para suas necessidades específicas de pré-forma.

- Durabilidade Comprovada: Fabricação robusta garante integridade de vácuo consistente para eliminar riscos de oxidação.

Pronto para otimizar o processamento de alta temperatura do seu laboratório? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar o forno personalizável perfeito para seus objetivos de pesquisa únicos.

Guia Visual

Referências

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o tratamento a alta temperatura em um forno de recozimento a vácuo é necessário após a montagem de heterostructures multicamadas?

- Quais são as duas variedades de material comumente encontradas em zonas quentes isoladas com grafite? Placa de Grafite vs. Feltro Explicado

- Qual é a temperatura de um forno a vácuo? Obtenha Processamento Térmico de Alta Pureza

- Por que o pós-tratamento HIP é necessário para cerâmicas? Alcance Zero Porosidade e Máxima Clareza Óptica

- Como um forno de tratamento térmico a vácuo evita a contaminação? Garanta a Pureza em Processos de Alta Temperatura

- Quais são as especificações da construção da zona quente no sistema de forno a vácuo? Otimize Seu Processamento de Alta Temperatura Hoje

- Por que um forno de secagem a vácuo é essencial para eletrólitos sólidos de LLTO? Garanta o processamento de materiais de bateria de alta pureza

- Como um forno a vácuo é energeticamente eficiente? Descubra os principais mecanismos para custos mais baixos