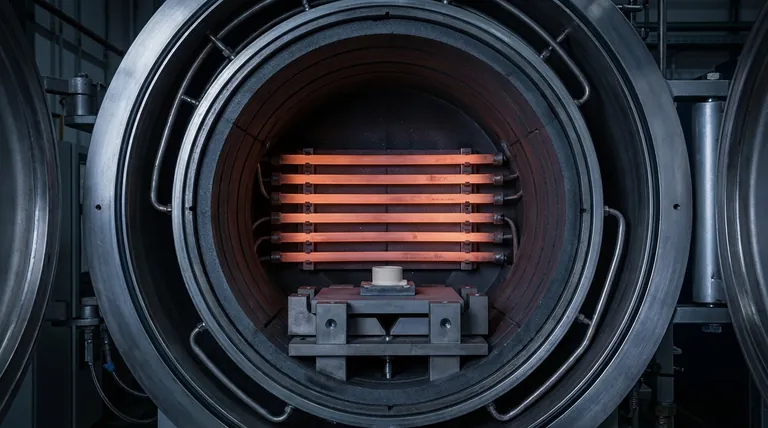

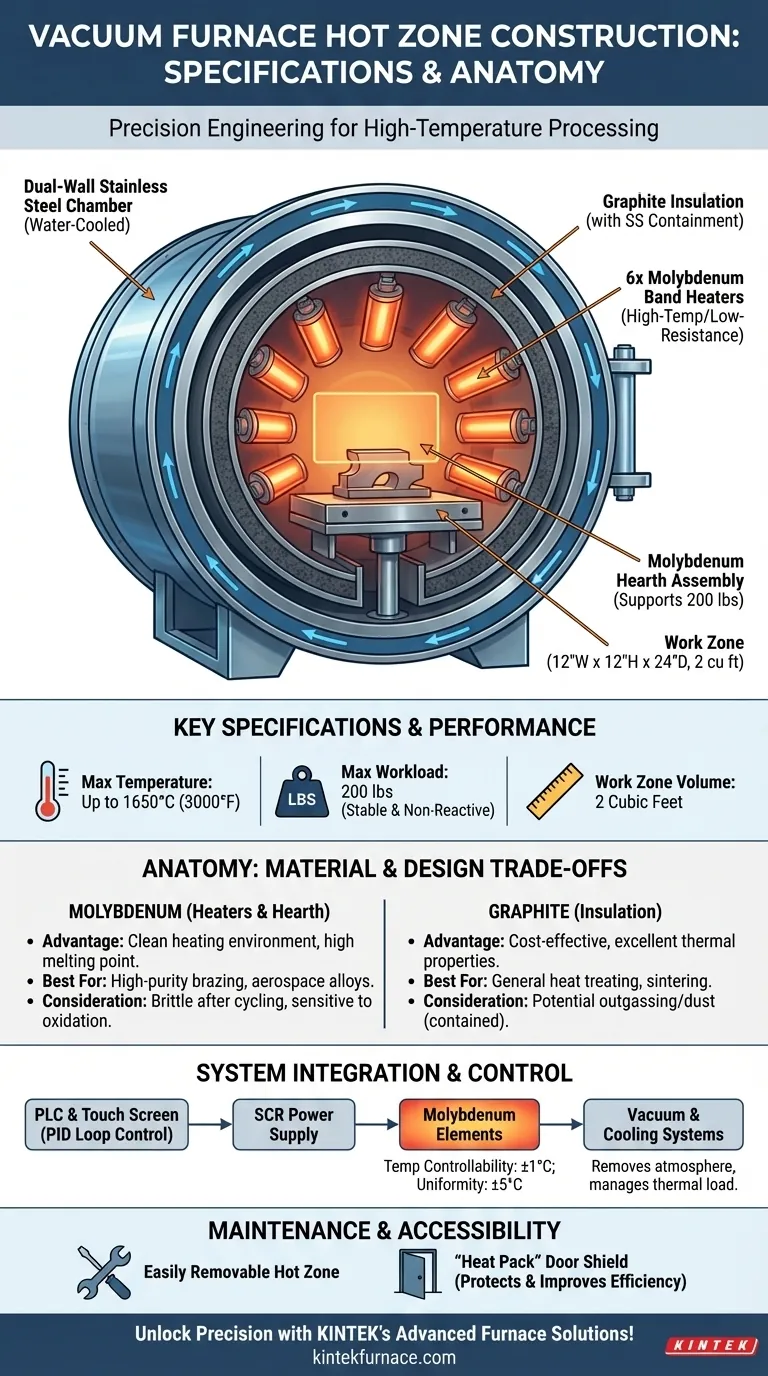

A zona quente deste sistema de forno a vácuo é um ambiente precisamente projetado para processamento de alta temperatura. Possui uma zona de trabalho redonda, montada horizontalmente, medindo 12 polegadas de largura por 12 polegadas de altura por 24 polegadas de profundidade, com um volume total de dois pés cúbicos. Esta zona é construída com seis elementos de aquecimento tipo banda de molibdênio, isolamento de grafite e um conjunto de soleira de molibdênio capaz de suportar uma carga de trabalho de 200 libras.

Compreender a construção da zona quente de um forno a vácuo não se resume apenas a uma lista de peças. Trata-se de reconhecer como os materiais específicos — neste caso, molibdênio e grafite — e o design ditam diretamente as capacidades de temperatura, a limpeza do processo e o desempenho geral do forno.

Anatomia da Zona Quente: Uma Análise Componente por Componente

A zona quente é o coração do forno, onde ocorre o processamento térmico crítico. Seu design é um equilíbrio entre desempenho, durabilidade e facilidade de manutenção.

A Zona de Trabalho Utilizável e a Soleira

As dimensões especificadas da zona de trabalho de 12" L x 12" A x 24" P definem o tamanho máximo de uma peça ou lote que pode ser processado.

A carga de trabalho é suportada por um conjunto de soleira de molibdênio. Este material é escolhido por sua resistência excepcional em altas temperaturas, garantindo uma plataforma estável e não reativa para as peças durante o ciclo térmico.

Elementos de Aquecimento: O Núcleo de Molibdênio

O calor é gerado por seis elementos de aquecimento tipo banda de molibdênio de 2". O molibdênio é um metal refratário ideal para aplicações de alto vácuo e alta temperatura.

Esses elementos são descritos como "alta temperatura/baixa resistência", o que permite uma alta entrada de energia para atingir altas taxas de aquecimento e temperaturas finais de até 1650°C (3000°F) ou mais, dependendo da série do forno.

Isolamento: Contenção do Calor

Os elementos de aquecimento são cercados por isolamento de grafite. Este material possui excelentes propriedades térmicas e é estável em temperaturas extremas no vácuo, refletindo efetivamente o calor radiante de volta para a zona de trabalho.

Este isolamento é contido em estrutura de aço inoxidável, que fornece suporte estrutural e ajuda a minimizar a contaminação por partículas das fibras de grafite.

Acessibilidade e Manutenção

O projeto prioriza a facilidade de manutenção. A zona quente completa é facilmente removível, o que simplifica drasticamente tarefas de manutenção, como substituição de elementos ou reparo do isolamento.

Um protetor de porta 'Heat Pack' operado eletropneumaticamente protege a porta principal da câmara contra o calor radiante extremo, melhorando a eficiência energética e prolongando a vida útil das vedações da porta.

Como a Zona Quente se Integra ao Sistema Mais Amplo

A zona quente não opera isoladamente. Seu desempenho é diretamente possibilitado e controlado pelo sistema de forno maior.

A Câmara de Aço Inoxidável

A zona quente é alojada dentro de uma câmara de aço inoxidável de parede dupla, resfriada a água. Esta construção robusta contém o ambiente de vácuo e remove ativamente o calor residual, mantendo as superfícies externas do forno seguras ao toque.

A câmara é projetada para pressões de trabalho desde alto vácuo até pressão positiva de 2 bar, permitindo o processamento a vácuo seguido de têmpera a gás ou reenchimento.

Atingindo e Controlando a Temperatura

O painel de controle do sistema, com PLC e tela sensível ao toque colorida, governa a zona quente. Ele executa perfis de aquecimento programados com controle preciso de lazo PID.

Uma Fonte de Alimentação SCR regula a energia elétrica enviada aos elementos de molibdênio, permitindo controlabilidade de temperatura de +/- 1°C e alcançando uma uniformidade nominal de +/- 5°C em toda a carga de trabalho.

Os Sistemas de Vácuo e Resfriamento

Todo o processo depende do sistema de vácuo para remover a atmosfera da câmara, prevenindo oxidação e outras reações químicas indesejadas em altas temperaturas.

Simultaneamente, um sistema de resfriamento a água circula pelas paredes da câmara e pelos passa-cabos de energia, o que é fundamental para gerenciar a imensa carga térmica e manter a integridade do sistema.

Compreendendo os Compromissos: Molibdênio vs. Grafite

A decisão de usar tanto molibdênio (para aquecedores e soleira) quanto grafite (para isolamento) é uma decisão de projeto significativa com trocas específicas.

A Vantagem do Molibdênio

O molibdênio proporciona um ambiente de aquecimento excepcionalmente limpo. É ideal para processar materiais altamente sensíveis à contaminação por carbono, como certos implantes médicos ou ligas aeroespaciais. Seu alto ponto de fusão permite temperaturas de processo muito altas.

O Papel do Isolamento de Grafite

O grafite é um isolante de custo-benefício e altamente eficaz para aplicações a vácuo em alta temperatura. É leve e possui condutividade térmica muito baixa.

No entanto, o grafite pode ser uma fonte de pó fino de carbono e pode liberar gases absorvidos ("outgassing"), o que pode ser uma preocupação para os processos ultra-limpos. A contenção de aço inoxidável é projetada para mitigar isso.

Vida Útil e Condições Operacionais

Os elementos de molibdênio podem ficar quebradiços após ciclos térmicos repetidos de alta temperatura e são sensíveis à oxidação se o nível de vácuo for ruim. O isolamento de grafite é robusto, mas pode ser danificado por fluxos de gás rápidos ou impacto mecânico durante o carregamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta configuração é adequada para você, considere seus requisitos de processo primários.

- Se o seu foco principal for brasagem ou recozimento de alta pureza: Os elementos de aquecimento e a soleira de molibdênio fornecem um ambiente limpo e livre de carbono que é crucial para manter a integridade metalúrgica.

- Se o seu foco principal for tratamento térmico geral ou sinterização: A combinação de elementos duráveis de molibdênio e isolamento de grafite de custo-benefício oferece uma solução equilibrada e de alto desempenho para uma ampla gama de aplicações.

- Se o seu foco principal for tempo de atividade operacional e repetibilidade: O design de zona quente facilmente removível, juntamente com controles precisos baseados em PLC, garante que a manutenção seja eficiente e os resultados do processo sejam consistentes.

Ao entender como esses componentes individuais funcionam em conjunto, você pode avaliar com confiança se a zona quente deste forno atende às exigências precisas da sua aplicação.

Tabela Resumo:

| Componente | Especificação | Característica Principal |

|---|---|---|

| Dimensões da Zona de Trabalho | 12" L x 12" A x 24" P | Volume de 2 pés cúbicos para processamento de peças |

| Elementos de Aquecimento | 6 aquecedores tipo banda de molibdênio | Alta temperatura, baixa resistência para até 1650°C |

| Isolamento | Grafite com contenção de aço inoxidável | Excelente reflexão de calor e durabilidade |

| Conjunto da Soleira | Molibdênio | Suporta 200 libras, estável e não reativo |

| Controle de Temperatura | PLC com laço PID | Precisão de ±1°C, uniformidade de ±5°C |

| Manutenção | Zona quente removível | Fácil acesso para substituição de elementos e reparos |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Forno da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de brasagem de alta pureza, tratamento térmico geral ou sinterização confiável, nossa experiência garante desempenho e eficiência ideais.

Pronto para aprimorar seus processos? Entre em contato conosco hoje para uma consulta personalizada e descubra como a KINTEK pode impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão