Em sua essência, um forno de tratamento térmico a vácuo evita a contaminação ao remover fisicamente a atmosfera—ar, umidade e outros gases—da câmara de aquecimento. Ao criar um ambiente de baixa pressão, ele elimina os elementos que, de outra forma, reagiriam com o material em altas temperaturas, prevenindo alterações químicas indesejadas, como a oxidação, e garantindo que a peça permaneça pura.

A vantagem fundamental de um forno a vácuo não é o vácuo em si, mas o ambiente quimicamente inerte que ele cria. Esse controle sobre a atmosfera é o que protege a integridade da superfície de um material e preserva suas propriedades intrínsecas durante o intenso processo de tratamento térmico.

O Princípio Central: Remoção da Atmosfera Reativa

A função primordial do vácuo é criar um ambiente onde reações químicas indesejadas não possam ocorrer. Isso é alcançado ao atingir a causa raiz da maior parte da contaminação durante o tratamento térmico: o ar ao redor da peça.

Eliminando Oxidação e Descarbonetação

Em altas temperaturas, o oxigênio presente no ar reage agressivamente com a maioria dos metais, formando uma camada de carepa de óxido na superfície. Isso não apenas arruína o acabamento da peça, mas pode alterar suas dimensões e propriedades.

Um forno a vácuo expele quase todo o oxigênio, prevenindo essa reação. O resultado são peças que saem do forno com um acabamento brilhante e limpo, livre de descoloração. Da mesma forma, ele impede a perda de carbono da superfície dos aços (descarbonetação).

Prevenindo a Contaminação Superficial

A atmosfera contém mais do que apenas oxigênio. Gases residuais, umidade e outras impurezas também podem reagir ou se incorporar à superfície de um material quando ele é aquecido.

Ao evacuar a câmara, esses potenciais contaminantes são removidos. Isso garante que o produto final seja quimicamente puro e livre de transmutação ou impurezas superficiais que possam comprometer o desempenho, especialmente em aplicações sensíveis como implantes médicos ou componentes aeroespaciais.

O Processo em Detalhe: Controle do Ambiente

Um forno a vácuo fornece um ambiente altamente controlado que se estende além da fase de aquecimento. A fase de resfriamento ou têmpera é igualmente crítica para prevenir a contaminação e alcançar as propriedades desejadas do material.

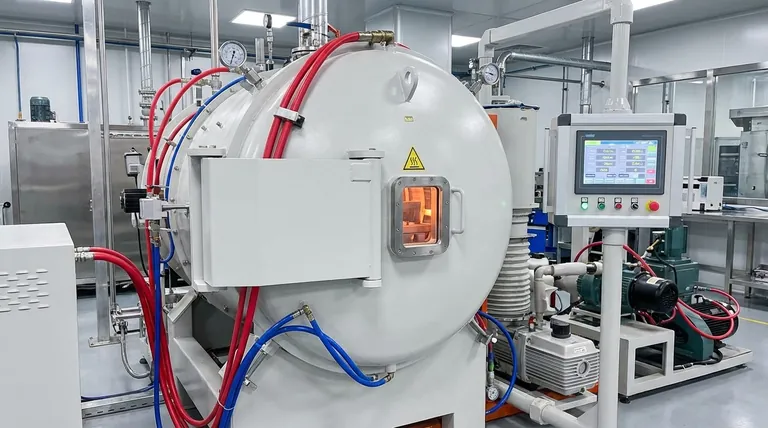

Criação do Vácuo

O processo começa colocando-se a peça de trabalho dentro da câmara do forno e vedando-a. Uma série de bombas remove então o ar e outros gases, reduzindo a pressão interna a um vácuo quase perfeito. Esta etapa garante que a atmosfera reativa desapareça antes que qualquer calor significativo seja aplicado.

O Papel do Gás Inerte para Resfriamento

Embora o vácuo seja excelente para prevenir reações, ele é um meio pobre para transferência de calor, o que torna o resfriamento um desafio. Para resfriar a peça rápida e uniformemente sem introduzir contaminantes, o vácuo é frequentemente rompido reabastecendo a câmara com um gás inerte de alta pureza.

Gases como argônio ou nitrogênio são usados porque não reagem quimicamente com o material quente. Isso permite um resfriamento rápido por convecção (têmpera a gás) enquanto se mantém um ambiente limpo e controlado.

Métodos de Têmpera Controlada

Para alguns processos, um resfriamento ainda mais rápido é necessário. Fornos a vácuo podem ser equipados com sistemas de têmpera integrados que utilizam óleo ou até mesmo água. Essas operações são realizadas dentro do sistema controlado para minimizar qualquer exposição à atmosfera externa, passando de um vácuo puro para um meio de têmpera sem comprometer a integridade superficial da peça.

Entendendo as Compensações e Alternativas

Embora altamente eficaz, a tecnologia a vácuo não é a única solução para prevenir a contaminação. Entender seu contexto ajuda a esclarecer suas vantagens exclusivas.

O Desafio da Dessorção (Outgassing)

Um vácuo potente não apenas remove a atmosfera ao redor de uma peça; ele também pode extrair gases presos e impurezas do próprio material. Este processo, conhecido como dessorção (outgassing), é uma característica chave dos processos de purificação a vácuo. No entanto, deve ser gerenciado corretamente para garantir que esses gases liberados não contaminem o forno ou outras peças na carga.

Alternativa: O Forno Mufla

Um método alternativo para prevenir a contaminação é o forno mufla. Este projeto utiliza uma barreira física—uma câmara interna isolada ou "mufla"—para isolar a peça de trabalho dos gases de combustão da fonte de calor.

Embora um forno mufla previna eficazmente a contaminação por subprodutos da combustão, ele não remove o ar de dentro da mufla. Portanto, ele não protege contra a oxidação que um forno a vácuo é especificamente projetado para eliminar.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle máximo sobre a superfície e a pureza química do material.

- Se o seu foco principal é um acabamento brilhante e livre de carepas: Um forno a vácuo é a solução definitiva, pois remove o oxigênio responsável pela oxidação.

- Se o seu foco principal é brasagem ou sinterização de alta pureza: O ambiente ultralimpio de um vácuo impede que impurezas interfiram nas ligações metalúrgicas.

- Se o seu foco principal é alcançar dureza específica sem alterações superficiais: Combinar aquecimento a vácuo com têmpera controlada por gás inerte ou óleo proporciona resultados precisos sem descarbonetação ou oxidação.

Em última análise, um forno a vácuo fornece um nível incomparável de controle atmosférico, garantindo que as únicas alterações feitas em um material sejam aquelas que você pretende.

Tabela Resumo:

| Método de Prevenção | Benefício Principal |

|---|---|

| Remove oxigênio e gases | Previne oxidação e descarbonetação, garantindo acabamento brilhante |

| Usa gás inerte para resfriamento | Mantém a pureza durante a têmpera rápida sem contaminação |

| Elimina umidade e impurezas | Preserva a integridade do material para aplicações sensíveis |

Precisa de uma solução de tratamento térmico livre de contaminação? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera Controlada, adaptados para indústrias como aeroespacial e dispositivos médicos. Aproveitando nossa forte P&D e profundas capacidades de personalização, garantimos que seus materiais atinjam pureza e desempenho superiores. Contate-nos hoje para discutir como nossas soluções podem atender aos seus requisitos exclusivos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural