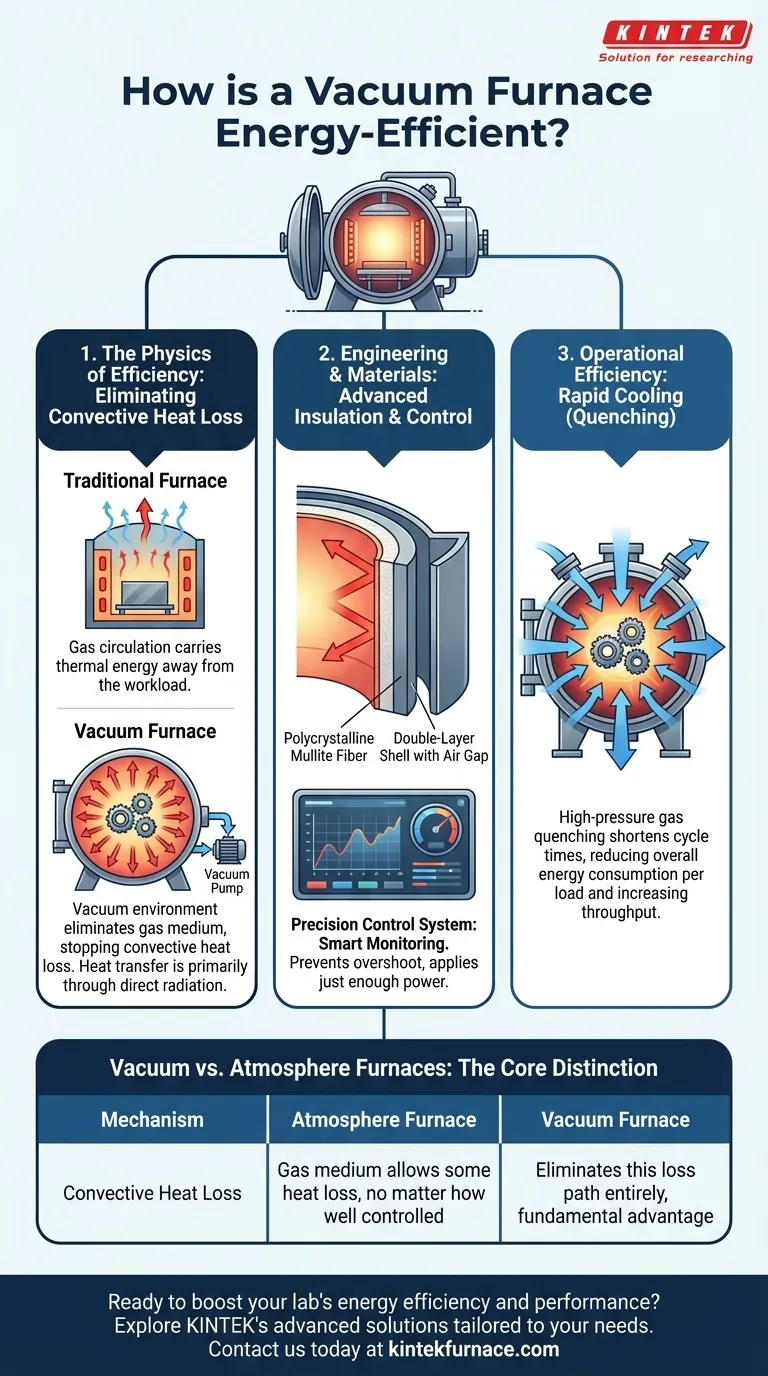

Em suma, um forno a vácuo alcança sua eficiência energética através de três mecanismos principais. O próprio ambiente a vácuo praticamente elimina a perda de calor por convecção de gases, materiais de isolamento avançados minimizam a perda de calor por condução e radiação, e sistemas de controle modernos garantem que a energia seja usada precisamente quando e onde é necessária. Essa combinação é ainda mais aprimorada por capacidades de resfriamento rápido que encurtam os tempos gerais de processo, reduzindo o consumo total de energia por ciclo.

A eficiência de um forno a vácuo não é apenas uma característica; é uma consequência fundamental de seu projeto. Ao remover o ar e outros gases, ele elimina um caminho primário de perda de calor encontrado em fornos convencionais, permitindo um uso mais direto, controlado e eficaz da energia.

A Física da Eficiência: Como o Vácuo Funciona Para Você

Para entender a eficiência de um forno a vácuo, você deve primeiro apreciar o papel do próprio vácuo. Não é meramente a ausência de gás, mas um componente ativo no gerenciamento térmico.

Eliminando a Perda de Calor por Convecção

Em um forno tradicional, o ar ou uma atmosfera gasosa é aquecido e circula, transportando energia térmica para longe dos elementos de aquecimento e da peça de trabalho. Esse processo, conhecido como convecção, é uma das principais fontes de perda de calor.

Ao remover quase todas as moléculas de gás, um forno a vácuo interrompe efetivamente a perda de calor por convecção. Não há meio para transportar o calor, o que significa que mais energia permanece concentrada na zona de aquecimento onde é necessária.

Permitindo Transferência de Calor Superior

Com a convecção removida, a transferência de calor no vácuo ocorre principalmente por radiação. Os elementos de aquecimento irradiam energia térmica diretamente para as peças sendo tratadas.

Essa transferência direta de energia, em linha de visão, é altamente eficiente. Ela evita o desperdício de energia no aquecimento de um gás intermediário, garantindo que a energia pela qual você paga seja focada no aquecimento do seu produto.

Engenharia e Materiais: Os Pilares de Apoio

Embora o ambiente a vácuo seja fundamental, a construção física do forno é o que realmente capitaliza essa vantagem.

Pacotes de Isolamento Avançados

Fornos a vácuo modernos usam isolamento multicamadas feito de materiais de alta qualidade, como fibra de mulita policristalina. Este isolamento é projetado para refletir o calor radiante de volta para a câmara e evitar que escape pelas paredes do forno.

Alguns projetos também incorporam camadas duplas de carcaça do forno com lacunas de ar, usando o próprio ar como um isolante adicional de baixo custo para minimizar ainda mais o vazamento térmico para o ambiente circundante.

Sistemas de Controle de Precisão

A eficiência é impossível sem controle. Sistemas de controle avançados monitoram continuamente a temperatura e ajustam automaticamente a energia para os elementos de aquecimento.

Isso garante que o forno não exceda sua temperatura alvo, uma fonte comum de energia desperdiçada. O sistema aplica energia suficiente para manter as condições ideais exigidas para o processo, melhorando tanto a eficiência quanto os resultados metalúrgicos.

O Papel do Resfriamento Rápido (Têmpera)

A eficiência não se trata apenas da fase de aquecimento. A capacidade de resfriar rapidamente (ou temperar) a carga de trabalho usando gás de alta pressão encurta todo o processo do início ao fim.

Tempos de ciclo mais curtos significam que o forno funciona por menos tempo por carga. Isso se traduz diretamente em menor consumo total de quilowatts-hora e aumenta a produtividade de suas instalações, impulsionando a eficiência operacional.

Entendendo as Compensações: Fornos a Vácuo vs. Fornos de Atmosfera

Embora altamente eficientes, os fornos a vácuo não são a única opção. É útil compará-los com os fornos de atmosfera para entender as principais diferenças em sua abordagem à eficiência.

A Abordagem do Forno de Atmosfera

Fornos de atmosfera também criam um ambiente controlado, mas o fazem preenchendo a câmara com um gás inerte específico. Esse gás evita a oxidação e reduz a perda de calor em comparação com um forno a céu aberto.

Assim como os fornos a vácuo, eles utilizam sistemas de controle avançados para otimizar os parâmetros de aquecimento e minimizar o desperdício de energia.

A Distinção Principal

A diferença fundamental reside no meio. Um forno de atmosfera deve gerenciar e aquecer constantemente um grande volume de gás, o que inerentemente permite alguma perda de calor por convecção, por mais bem controlada que seja.

Um forno a vácuo, por sua natureza, elimina completamente esse caminho de perda de energia. Isso lhe confere uma vantagem termodinâmica fundamental na prevenção de transferência de calor indesejada e na maximização da energia direcionada à carga de trabalho.

Fazendo a Escolha Certa para o Seu Processo

A decisão entre diferentes tecnologias de tratamento térmico depende inteiramente de seus objetivos específicos para qualidade da peça, velocidade operacional e custo.

- Se o seu foco principal é a máxima eficiência energética e limpeza da peça: A capacidade de um forno a vácuo de eliminar tanto a perda de calor por convecção quanto a oxidação o torna a escolha técnica superior.

- Se o seu foco principal é o rendimento e a velocidade do processo: As capacidades de têmpera rápida disponíveis em muitos fornos a vácuo podem reduzir drasticamente os tempos de ciclo, tornando-os altamente eficientes do ponto de vista operacional.

- Se o seu foco principal é o processamento sensível ao custo que não exige um vácuo perfeito: Um forno de atmosfera moderno oferece uma melhoria significativa de eficiência em relação aos métodos mais antigos e pode ser uma solução altamente eficaz.

Compreender esses princípios fundamentais de transferência de calor permite que você selecione a tecnologia que melhor se alinha com seus objetivos operacionais e financeiros específicos.

Tabela Resumo:

| Mecanismo | Benefício Chave |

|---|---|

| Ambiente a Vácuo | Elimina a perda de calor por convecção para foco direto de energia |

| Isolamento Avançado | Minimiza a perda de calor por condução e radiação |

| Sistemas de Controle de Precisão | Garante o uso ideal de energia e evita excessos |

| Capacidades de Resfriamento Rápido | Encurta os tempos de ciclo, reduzindo o consumo total de energia |

Pronto para aumentar a eficiência energética e o desempenho do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato hoje para saber como nossos fornos a vácuo podem oferecer tratamento térmico superior com menores custos de energia e ciclos mais rápidos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga