Em sua essência, o tratamento térmico a vácuo é uma forma especializada de tratamento térmico. A diferença fundamental reside no ambiente: o tratamento térmico convencional ocorre no ar atmosférico, enquanto o tratamento térmico a vácuo é realizado em um forno selado onde o ar foi removido. Este ambiente livre de oxigênio impede reações químicas indesejadas, como a oxidação, que ocorrem ao aquecer metais ao ar livre.

Embora ambos os métodos usem calor para alterar as propriedades de um material, o tratamento térmico convencional expõe o material aos gases atmosféricos. O tratamento térmico a vácuo isola o material em um vácuo livre de contaminação, permitindo um controle superior e resultando em um produto mais limpo, mais forte e mais uniforme.

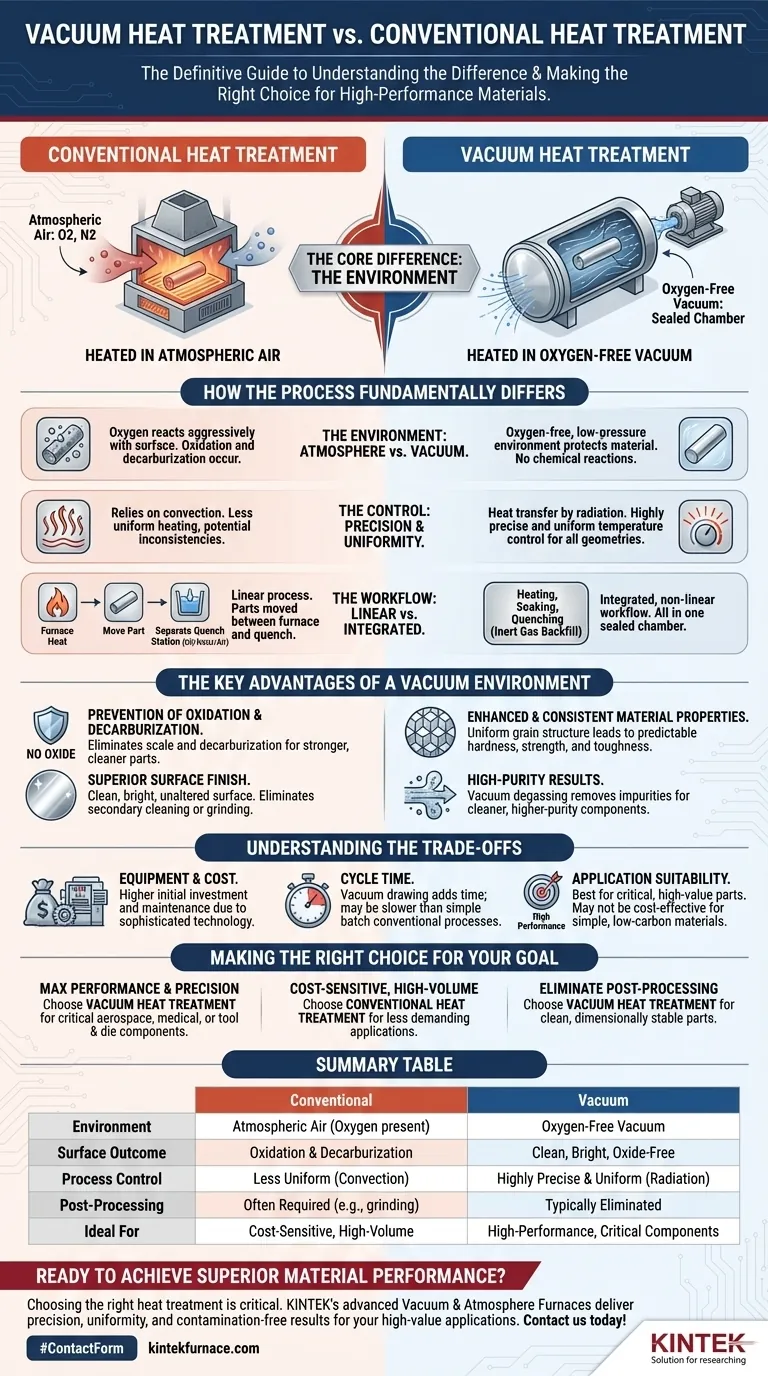

Como o Processo Difere Fundamentalmente

A escolha entre os métodos a vácuo e convencional depende do ambiente em que o material é aquecido e resfriado. Este único fator altera todo o fluxo de trabalho e a qualidade do resultado final.

O Ambiente: Atmosfera vs. Vácuo

O tratamento térmico convencional aquece as peças na presença dos gases que compõem nossa atmosfera, principalmente nitrogênio e oxigênio. Em altas temperaturas, o oxigênio reage agressivamente com a superfície do metal.

O tratamento térmico a vácuo começa colocando as peças em uma câmara selada e usando bombas potentes para remover o ar. Isso cria um ambiente de baixa pressão e livre de oxigênio que protege o material durante todo o ciclo.

O Controle: Precisão e Uniformidade

No vácuo, a transferência de calor ocorre principalmente por radiação, e não por convecção. Isso permite um controle de temperatura extremamente preciso e uniforme, garantindo que toda a peça, independentemente de sua geometria, aqueça e esfrie na taxa pretendida.

Fornos convencionais, que muitas vezes dependem de correntes de convecção no ar, podem levar a um aquecimento menos uniforme, criando inconsistências potenciais nas propriedades finais do material.

O Fluxo de Trabalho: Linear vs. Integrado

Um processo convencional típico é linear — as peças são aquecidas em um forno e depois movidas fisicamente para uma estação separada para têmpera (resfriamento rápido) em óleo, água ou ar.

Um forno a vácuo usa um fluxo de trabalho integrado e não linear. O aquecimento, a imersão e a têmpera ocorrem dentro da mesma câmara selada. Após o aquecimento, a câmara pode ser rapidamente reabastecida com um gás inerte controlado, como nitrogênio ou argônio, para atingir taxas de resfriamento precisas.

As Vantagens Chave de um Ambiente a Vácuo

Realizar o tratamento térmico a vácuo não é apenas evitar a ferrugem; melhora fundamentalmente o material. É um método proativo para alcançar qualidade superior desde o início.

Prevenção de Oxidação e Descarburação

Este é o benefício principal. Com a ausência de oxigênio, a oxidação (formação de carepa na superfície) é completamente eliminada. Para aços, também impede a descarburação, um processo em que o carbono é retirado da superfície, tornando-a mais fraca.

Acabamento de Superfície Superior

Como a oxidação é evitada, as peças saem de um forno a vácuo com uma superfície limpa, brilhante e inalterada. Isso geralmente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, limpeza química ou retificação.

Propriedades do Material Aprimoradas e Consistentes

O controle preciso sobre os ciclos de aquecimento e resfriamento resulta em uma estrutura de grão mais uniforme em todo o material. Isso leva diretamente a melhorias mais previsíveis e consistentes nas propriedades mecânicas, como dureza, resistência e tenacidade.

Resultados de Alta Pureza

O vácuo pode limpar ativamente o material. Durante o aquecimento, impurezas próximas à superfície com alta pressão de vapor podem ser extraídas do material, um processo conhecido como desgaseificação a vácuo. Isso resulta em um componente mais limpo e de maior pureza.

Entendendo as Compensações

Embora o tratamento térmico a vácuo ofereça vantagens significativas, não é a escolha padrão para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Equipamento e Custo

Fornos a vácuo são máquinas sofisticadas que exigem câmaras seladas, controles complexos e sistemas de bombeamento potentes. Isso torna seu investimento inicial e custos de manutenção significativamente mais altos do que muitos tipos de fornos convencionais.

Tempo de Ciclo

O processo de criar o vácuo adiciona tempo ao início de cada ciclo. Para peças simples e não críticas, um forno de lote convencional "entra e sai" pode oferecer uma vazão total mais rápida.

Adequação da Aplicação

Os benefícios de um forno a vácuo são mais pronunciados em aplicações de alto desempenho. Para a simples recozimento de matérias-primas ou o tratamento de aço de baixo carbono onde uma camada de óxido é aceitável ou facilmente removível, o custo de um processo a vácuo pode não ser justificado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende dos requisitos de desempenho da peça final versus o custo e a complexidade do processo.

- Se seu foco principal é desempenho máximo e precisão: Escolha o tratamento térmico a vácuo por seu controle superior, acabamento limpo e propriedades de material aprimoradas, especialmente para componentes críticos nas indústrias aeroespacial, médica ou de ferramentas e matrizes.

- Se seu foco principal é produção de alto volume sensível ao custo, onde o acabamento da superfície não é crítico: O tratamento térmico convencional é frequentemente uma solução mais econômica e prática para aplicações menos exigentes.

- Se seu foco principal é eliminar etapas de pós-processamento: Selecione o tratamento térmico a vácuo, pois as peças emergem limpas e dimensionalmente estáveis, economizando tempo e mão de obra significativos no acabamento secundário.

Em última análise, o tratamento térmico a vácuo é um processo moderno e altamente controlado, projetado para alcançar propriedades metalúrgicas que são difíceis ou impossíveis de obter convencionalmente.

Tabela Resumo:

| Característica | Tratamento Térmico Convencional | Tratamento Térmico a Vácuo |

|---|---|---|

| Ambiente | Ar Atmosférico (Oxigênio presente) | Vácuo Livre de Oxigênio |

| Resultado da Superfície | Oxidação e Descarburação | Limpa, Brilhante, Livre de Óxido |

| Controle do Processo | Menos Uniforme (Convecção) | Altamente Preciso e Uniforme (Radiação) |

| Pós-Processamento | Frequentemente Necessário (ex: retificação) | Tipicamente Eliminado |

| Ideal Para | Peças de Alto Volume Sensíveis ao Custo | Componentes Críticos de Alto Desempenho |

Pronto para Alcançar Desempenho Superior do Material?

Escolher o processo de tratamento térmico correto é fundamental para a qualidade e o desempenho de seus componentes. As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos Fornos a Vácuo e Atmosfera, são projetadas para fornecer a precisão, uniformidade e ambiente livre de contaminação que suas aplicações de alto valor exigem.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processo e fornecer resultados mais limpos, mais fortes e mais consistentes. Vamos encontrar a solução perfeita para seus objetivos.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior