No seu cerne, os fornos a vácuo são intrinsecamente mais seguros do que os fornos convencionais de alta temperatura, porque os seus princípios operacionais fundamentais eliminam os principais perigos do tratamento térmico: explosões e incêndios. Ao remover a pressão atmosférica e o oxigénio, o ambiente de vácuo neutraliza as condições necessárias para estas falhas catastróficas, criando um processo fundamentalmente mais controlado e seguro.

O principal benefício de segurança de um forno a vácuo não é uma característica adicionada, mas sim o resultado do seu design básico. Operar sob pressão negativa torna impossíveis as explosões relacionadas com a pressão, e a quase ausência de oxigénio remove o combustível para incêndios e oxidação descontrolada.

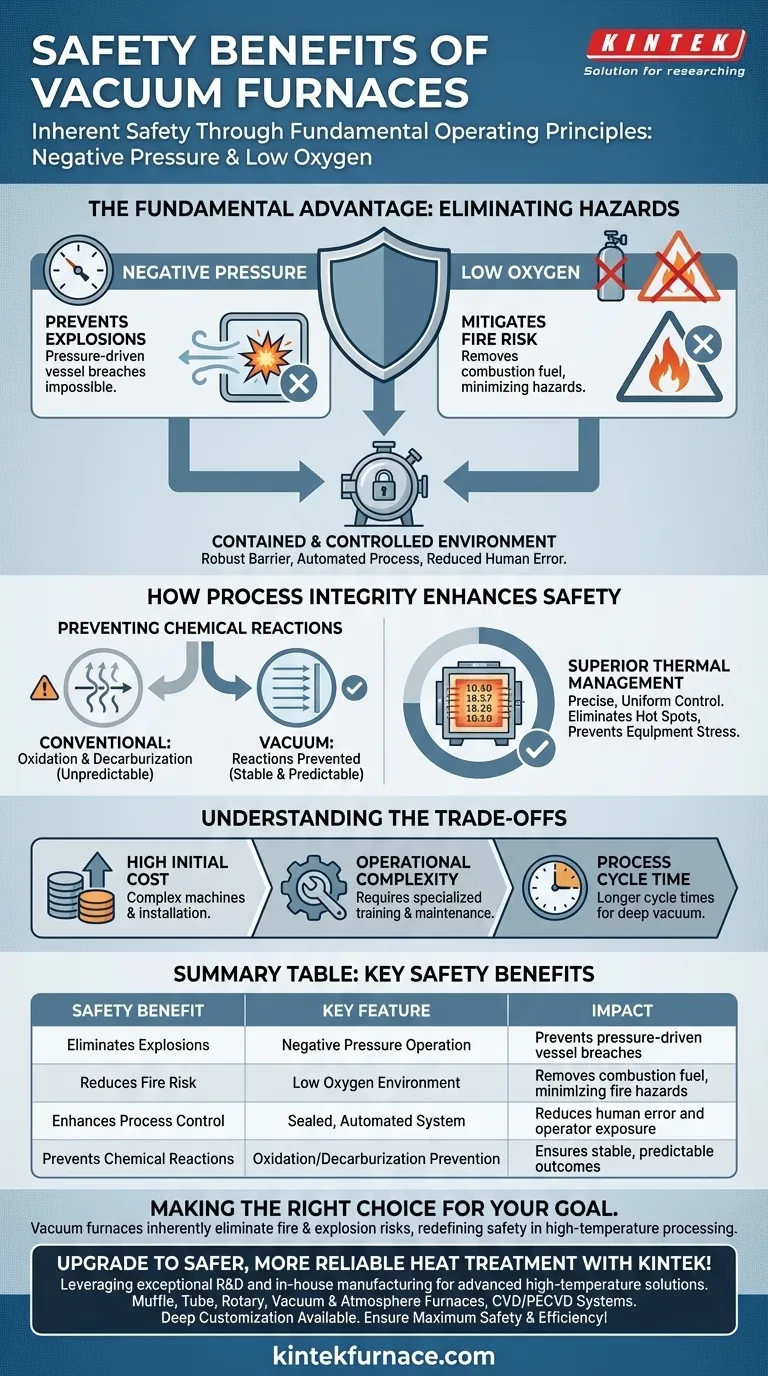

A Vantagem Fundamental de Segurança: Eliminação de Combustível e Pressão

A segurança de um forno a vácuo deriva do seu ambiente único e controlado. Ao contrário dos fornos atmosféricos que devem gerir condições voláteis, um forno a vácuo simplesmente as remove.

Pressão Negativa Previne Explosões

Os fornos convencionais operam frequentemente sob pressão positiva, o que acarreta um risco inerente de rutura ou explosão do vaso se a pressão aumentar excessivamente.

Os fornos a vácuo operam sob pressão negativa, o que significa que a pressão dentro do vaso é inferior à pressão atmosférica exterior. Esta realidade física torna impossível uma explosão impulsionada pela pressão.

Baixo Oxigénio Atenua o Risco de Incêndio

O triângulo do fogo requer três componentes: calor, combustível e oxigénio. Fornos de alta temperatura fornecem calor abundante, e a própria peça de trabalho pode atuar como combustível.

Um forno a vácuo funciona removendo quase todo o oxigénio da câmara. Ao eliminar este componente crítico, torna a combustão e o risco de um incêndio generalizado praticamente inexistentes.

Um Ambiente Contido e Controlado

A natureza selada de um vaso de forno a vácuo proporciona uma barreira robusta entre o operador e o calor extremo no interior.

Além disso, os fornos a vácuo modernos são altamente automatizados. Ciclos controlados por computador gerem todo o processo sem intervenção manual, reduzindo significativamente o potencial de erro humano e a exposição do operador a perigos.

Como a Integridade do Processo Aumenta a Segurança

Os benefícios que melhoram a qualidade do material num forno a vácuo estão diretamente ligados à melhoria da segurança operacional. Um processo previsível é um processo seguro.

Prevenção de Reações Químicas Indesejadas

Num forno convencional, a presença de oxigénio a altas temperaturas causa oxidação (incrustação) e descarburação, que degradam a peça de trabalho.

Estas reações podem por vezes ser imprevisíveis, especialmente com metais reativos como o titânio ou o molibdénio. Um forno a vácuo previne estas reações, garantindo um acabamento de superfície limpo e, mais importante, um processo químico estável e previsível.

Gestão Térmica Superior

O ambiente de vácuo permite um controlo de temperatura extremamente preciso e uniforme. Isto elimina pontos quentes que poderiam danificar a peça ou criar tensões térmicas dentro do próprio equipamento do forno.

Este nível de controlo garante que o processo permanece dentro dos seus parâmetros pretendidos, prevenindo eventos inesperados que poderiam comprometer a segurança ou a integridade do equipamento.

Compreendendo as Desvantagens

Embora excecionalmente seguros, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. Os seus benefícios devem ser ponderados em relação a considerações práticas.

Alto Custo Inicial

A principal barreira à adoção da tecnologia de forno a vácuo é o seu custo. São máquinas complexas, e o seu preço de compra e instalação são significativamente mais elevados do que para a maioria dos fornos atmosféricos convencionais.

Complexidade Operacional

Embora os ciclos sejam automatizados, os próprios sistemas são sofisticados. A operação adequada, e especialmente a manutenção, requer formação e conhecimento especializados para gerir as bombas de vácuo, vedações e sistemas de controlo.

Tempo do Ciclo de Processamento

Conseguir um vácuo profundo pode ser demorado, levando potencialmente a tempos de ciclo gerais mais longos em comparação com alguns processos atmosféricos. Este é um fator crucial a considerar para ambientes de produção de alto volume.

Tomando a Decisão Certa para o Seu Objetivo

A sua decisão de usar um forno a vácuo deve ser impulsionada pelo seu material específico, requisitos de processo e prioridades de segurança.

- Se o seu foco principal é a máxima segurança pessoal e das instalações: Um forno a vácuo é a escolha definitiva, pois o seu design elimina inerentemente os riscos de incêndio e explosão.

- Se estiver a processar materiais altamente reativos ou de alto valor: Um forno a vácuo é essencial para prevenir contaminação e garantir a integridade e qualidade do produto final.

- Se o seu foco principal é a produção de alto volume de peças simples e não reativas com um orçamento apertado: Um forno atmosférico convencional pode ser suficiente, mas exige protocolos de segurança rigorosos para gerir os seus perigos inerentes.

Ao remover fundamentalmente a pressão e o oxigénio do processo, um forno a vácuo não apenas gere o risco — ele redefine a natureza da segurança no processamento a altas temperaturas.

Tabela Resumo:

| Benefício de Segurança | Característica Principal | Impacto |

|---|---|---|

| Elimina Explosões | Operação com Pressão Negativa | Previne ruturas de vasos impulsionadas pela pressão |

| Reduz o Risco de Incêndio | Ambiente com Baixo Oxigénio | Remove o combustível da combustão, minimizando os perigos de incêndio |

| Melhora o Controlo do Processo | Sistema Selado e Automatizado | Reduz o erro humano e a exposição do operador |

| Previne Reações Químicas | Prevenção de Oxidação e Descarburação | Garante resultados estáveis e previsíveis |

Atualize para um tratamento térmico mais seguro e fiável com a KINTEK! Aproveitando uma excecional P&D e fabrico interno, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. A nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Garanta a máxima segurança e eficiência nos seus processos — contacte-nos hoje para discutir como os nossos fornos a vácuo podem beneficiar o seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje