Fornos de sinterização a vácuo elevado e alta temperatura são a solução definitiva para o processamento de compósitos de aço inoxidável onde a pureza do material e a densidade estrutural são primordiais. Ao gerar temperaturas de até 1400 °C em um ambiente com um fundo de oxigênio extremamente baixo, esses sistemas abordam diretamente as vulnerabilidades químicas do aço inoxidável em altas temperaturas.

A principal vantagem técnica reside na sinergia entre um vácuo livre de contaminantes e a mecânica de fase líquida. Esse ambiente evita a degradação da matriz de aço inoxidável, ao mesmo tempo em que utiliza forças capilares para alcançar densidade quase perfeita e força de ligação interfacial excepcional.

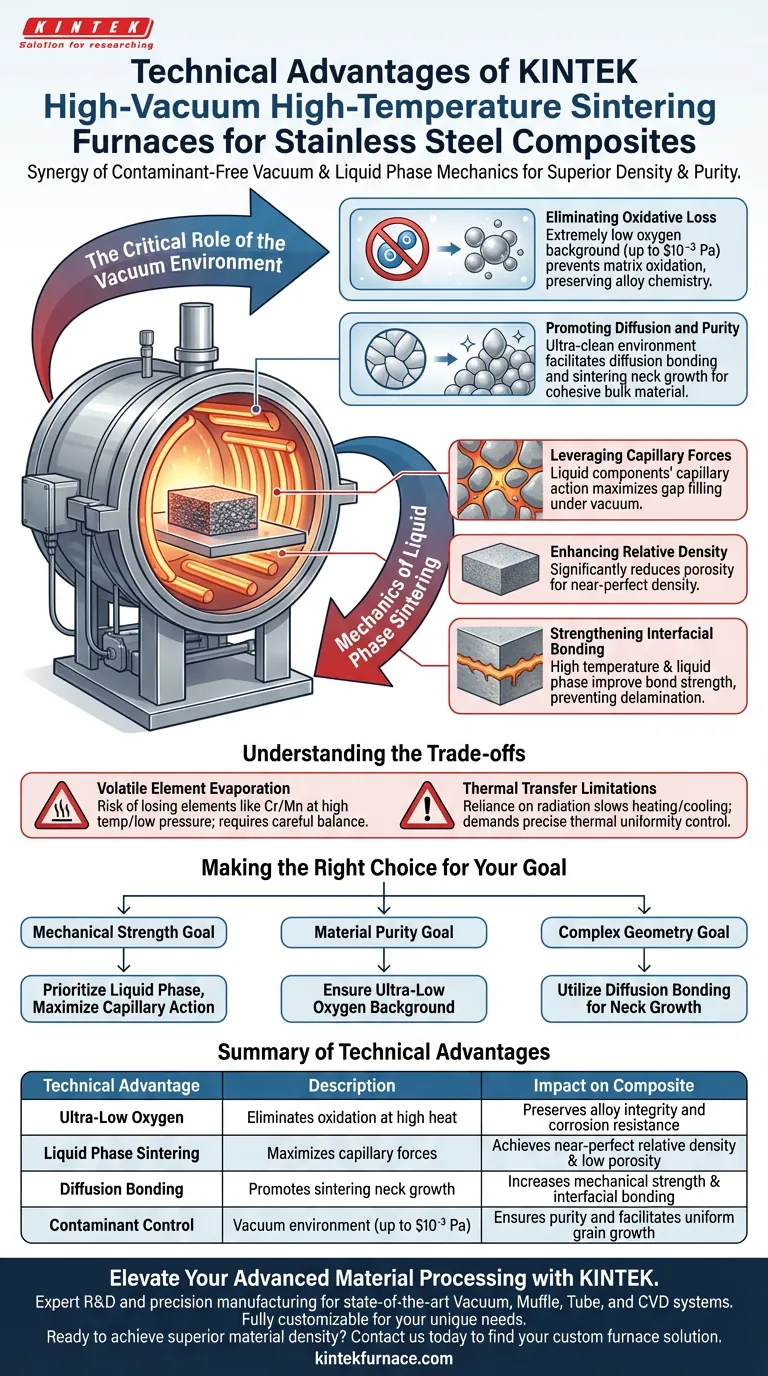

O Papel Crítico do Ambiente de Vácuo

Eliminando Perdas por Oxidação

O principal desafio na sinterização de aço inoxidável é sua suscetibilidade à oxidação em altas temperaturas. Um forno a vácuo elevado cria um fundo de oxigênio extremamente baixo, o que é crucial para preservar a integridade química do material. Isso efetivamente evita a perda por oxidação da matriz de aço inoxidável, garantindo que o compósito final retenha sua composição de liga pretendida e propriedades mecânicas.

Promovendo Difusão e Pureza

Além da simples prevenção da oxidação, o ambiente de vácuo auxilia ativamente na evolução microestrutural do material. Ao manter um ambiente ultra-limpo (potencialmente atingindo $10^{-3}$ Pa), o forno garante que contaminantes não impeçam o crescimento do grão. Isso facilita a ligação por difusão e o crescimento de pescoços de sinterização entre as partículas, que são necessários para criar um material coeso em massa.

Mecânica da Sinterização por Fase Líquida

Aproveitando Forças Capilares

Ao sinterizar materiais compósitos, alcançar alta densidade é frequentemente difícil devido à mistura complexa de partículas. Esses fornos facilitam a sinterização por fase líquida, onde componentes específicos derretem enquanto outros permanecem sólidos. Sob vácuo, as forças capilares desses componentes líquidos são maximizadas, permitindo que eles preencham efetivamente os espaços interpartículas.

Aumentando a Densidade Relativa

O resultado dessa ação capilar é uma redução significativa na porosidade. Ao preencher vazios que a sinterização em estado sólido poderia deixar para trás, o processo aumenta drasticamente a densidade relativa do compósito. Isso leva a um produto final menos poroso e mecanicamente superior aos processados em atmosferas padrão.

Fortalecendo a Ligação Interfacial

A densidade por si só não garante a resistência; a ligação entre a matriz e o reforço é vital. A combinação de alta temperatura (até 1400 °C) e o preenchimento por fase líquida melhora a força de ligação interfacial. Isso garante que o estresse seja efetivamente transferido por todo o compósito, prevenindo delaminação ou falha frágil sob carga.

Compreendendo as Compensações

Evaporação de Elementos Voláteis

Embora o alto vácuo seja excelente para prevenir a oxidação, ele introduz um risco em relação à química da liga. Em altas temperaturas e baixas pressões, elementos voláteis (como Cromo ou Manganês, frequentemente encontrados em aço inoxidável) podem ter altas pressões de vapor. Os operadores devem equilibrar cuidadosamente os níveis de vácuo e a temperatura para evitar a evaporação seletiva desses elementos de liga críticos, o que poderia alterar a resistência à corrosão do aço.

Limitações de Transferência Térmica

No vácuo, a transferência de calor depende inteiramente da radiação, em vez de convecção. Isso pode levar a ciclos de aquecimento e resfriamento mais lentos em comparação com fornos atmosféricos. É necessário um controle preciso dos elementos de aquecimento e do design da câmara para garantir a uniformidade térmica em toda a carga de trabalho, evitando sinterização desigual ou choque térmico.

Fazendo a Escolha Certa para Seu Objetivo

A seleção dos parâmetros corretos de sinterização depende muito das métricas de desempenho específicas que você precisa maximizar para seu compósito de aço inoxidável.

- Se seu foco principal é a resistência mecânica: Priorize parâmetros de sinterização por fase líquida para maximizar a ação capilar, garantindo alta densidade relativa e ligações interfaciais robustas.

- Se seu foco principal é a pureza do material: Garanta que o sistema de vácuo possa manter um fundo de oxigênio ultra-baixo para prevenir a oxidação da matriz e a contaminação da superfície.

- Se seu foco principal é a geometria complexa: Utilize as capacidades de ligação por difusão para promover o crescimento de pescoços de sinterização, o que estabiliza estruturas porosas ou intrincadas.

Ao controlar a atmosfera e alavancar a dinâmica de fase líquida, você transforma uma mistura solta de pós em um compósito de alto desempenho e livre de oxidação.

Tabela Resumo:

| Vantagem Técnica | Descrição | Impacto no Compósito |

|---|---|---|

| Oxigênio Ultra-Baixo | Elimina a oxidação em alta temperatura | Preserva a integridade da liga e a resistência à corrosão |

| Sinterização por Fase Líquida | Maximiza as forças capilares para preencher lacunas | Alcança densidade relativa quase perfeita e baixa porosidade |

| Ligação por Difusão | Promove o crescimento de pescoços de sinterização | Aumenta a resistência mecânica e a ligação interfacial |

| Controle de Contaminantes | Ambiente de vácuo (até $10^{-3}$ Pa) | Garante pureza e facilita o crescimento uniforme do grão |

Eleve Seu Processamento de Materiais Avançados com a KINTEK

Apoiada por P&D especializada e fabricação de precisão, a KINTEK fornece sistemas de última geração de Vácuo, Mufla, Tubo e CVD projetados para as aplicações de sinterização mais exigentes. Nossos fornos a vácuo elevado são totalmente personalizáveis para atender às suas necessidades exclusivas de uniformidade de temperatura, controle de atmosfera e pureza química. Esteja você desenvolvendo compósitos de aço inoxidável ou cerâmicas avançadas, nossa equipe está pronta para otimizar seus resultados.

Pronto para alcançar densidade de material superior? Entre em contato conosco hoje para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o ambiente de baixa pressão de um forno de refino a vácuo RH influencia a morfologia de um jato supersônico?

- Qual é o propósito específico de usar um forno a vácuo de alta temperatura para o pré-tratamento de pós? Garantir Interfaces Nítidas

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um forno de tratamento térmico a vácuo deve ser usado para MOF-CIGCs? Prevenir a oxidação e garantir o encapsulamento perfeito do vidro

- Como a eficiência de produção dos fornos a vácuo se compara à dos fornos convencionais? Otimize Seu Processo de Tratamento Térmico

- Qual o papel de um secador a vácuo na modificação química de suprapartículas? Domine a hidrofobização em fase vapor

- Quais são as desvantagens dos fornos a vácuo em termos de custo? Altas despesas iniciais e contínuas explicadas

- Qual o papel da carbonização em um forno de alta temperatura para membranas 2D de COF? Aumentar a Estabilidade e a Condutividade