As principais desvantagens de custo de um forno a vácuo são seu alto preço inicial de equipamento e despesas contínuas significativas para manutenção e infraestrutura de suporte. Ao contrário dos fornos convencionais, a complexidade de criar e manter um ambiente de vácuo introduz custos substanciais que se estendem muito além da compra inicial.

A verdadeira desvantagem financeira de um forno a vácuo não é apenas seu alto preço de tabela, mas seu custo total de propriedade. Isso inclui o investimento inicial para o forno e seus sistemas de suporte essenciais, agravado por requisitos operacionais e de manutenção especializados e frequentemente caros.

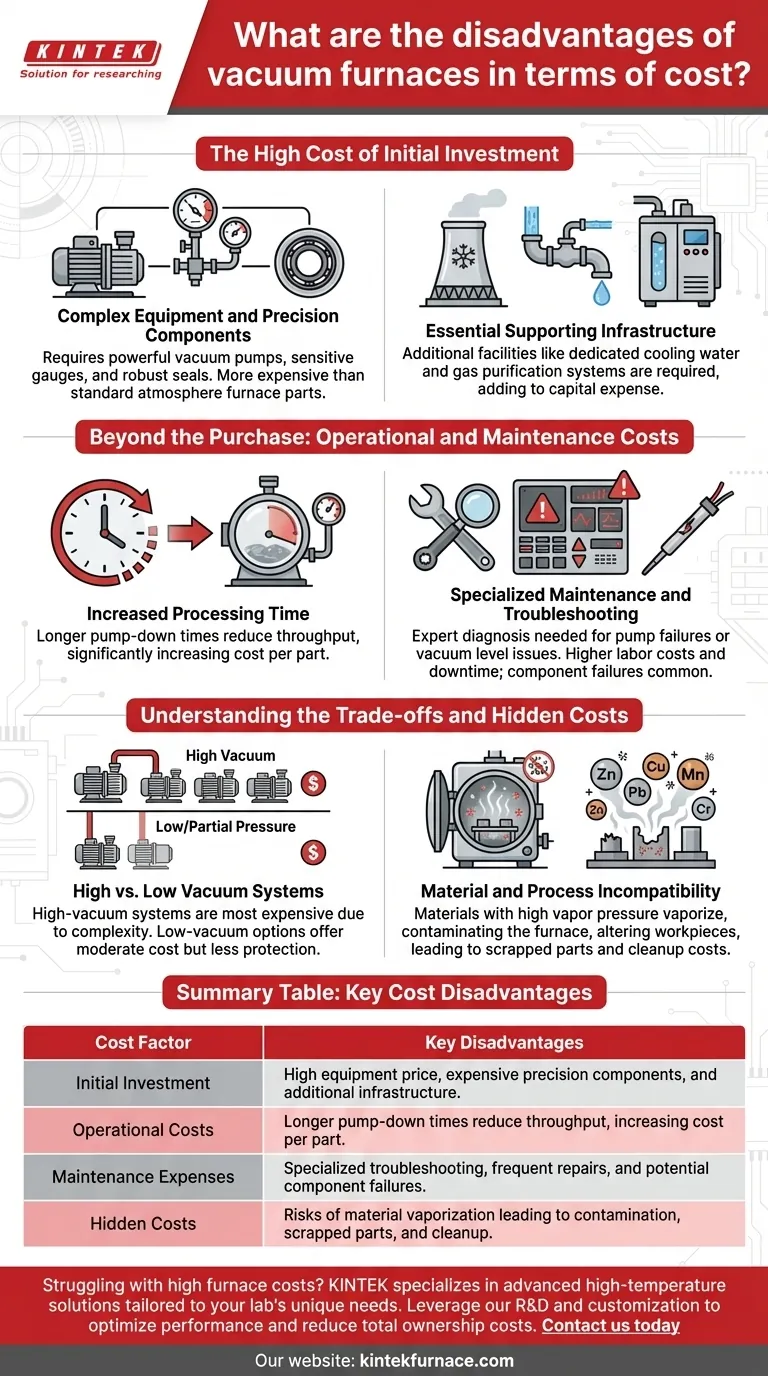

O alto custo do investimento inicial

O custo inicial de um forno a vácuo é uma grande barreira, impulsionada pela necessidade de engenharia e componentes sofisticados para alcançar um ambiente controlado e livre de ar.

Equipamentos complexos e componentes de precisão

Um forno a vácuo não é uma caixa isolada simples. Ele requer um sistema complexo de componentes de alta precisão, incluindo bombas de vácuo potentes, medidores sensíveis e selos robustos e de alta integridade.

Esses componentes devem atender a requisitos de fabricação rigorosos para criar e manter um vácuo de alta pureza, tornando-os inerentemente mais caros do que as peças para um forno de atmosfera padrão.

Infraestrutura de suporte essencial

O investimento não termina com o próprio forno. Você também deve orçar para instalações de suporte adicionais que são críticas para a operação.

Isso geralmente inclui sistemas dedicados de água de resfriamento para gerenciar o calor intenso e pode envolver sistemas de purificação de gás para processos que exigem retroenchimento de alta pureza. Esses sistemas representam uma despesa de capital adicional significativa.

Além da compra: custos operacionais e de manutenção

As exigências financeiras de um forno a vácuo continuam muito depois da instalação. Seu perfil operacional e de manutenção é mais complexo e custoso do que o de tipos de fornos mais simples.

Tempo de processamento aumentado

Alcançar o nível de vácuo necessário leva tempo. Os tempos de evacuação mais longos inerentes à operação do forno a vácuo podem reduzir o rendimento geral em comparação com os fornos de atmosfera.

Essa taxa de ciclo mais baixa significa que o custo por peça processada pode ser significativamente maior, impactando a viabilidade econômica para produção em alto volume de componentes padrão.

Manutenção e solução de problemas especializados

Manter um forno a vácuo é uma tarefa especializada. Os requisitos rigorosos de vácuo significam que qualquer problema, desde falhas de bomba até inconsistências no nível de vácuo, requer diagnóstico especializado.

A solução de problemas nesses sistemas é mais complexa e demorada, muitas vezes levando a custos de mão de obra mais altos e tempo de inatividade prolongado. Componentes como termopares também podem falhar devido à desgaseificação do material, aumentando a frequência de reparos.

Compreendendo as compensações e os custos ocultos

A decisão de investir em um forno a vácuo envolve pesar seu alto custo contra suas capacidades únicas. No entanto, existem limitações críticas que podem atuar como penalidades financeiras ocultas se ignoradas.

Sistemas de alto vs. baixo vácuo

Nem todos os fornos a vácuo são iguais. Os fornos de alto vácuo apresentam os maiores custos tanto para equipamento inicial quanto para manutenção contínua devido à sua complexidade.

Em contraste, os sistemas de baixo vácuo ou pressão parcial oferecem um perfil de custo mais moderado, mas fornecem menos proteção contra oxidação e são inadequados para os materiais mais sensíveis.

Incompatibilidade de material e processo

Um dos custos ocultos mais significativos é a falha do processo devido à incompatibilidade do material. Fornos a vácuo são inadequados para processar materiais com alta pressão de vapor saturado em temperaturas de aquecimento.

Elementos como zinco, chumbo, cobre, manganês e cromo podem vaporizar no vácuo, contaminando o interior do forno e alterando as propriedades da superfície da peça de trabalho. Isso pode levar a peças descartadas, limpeza dispendiosa do forno e perdas financeiras significativas.

Tomando uma decisão financeiramente sólida

Para determinar se um forno a vácuo é o investimento certo, você deve alinhar seu perfil de custo com seus objetivos de processamento específicos e requisitos de material.

- Se seu foco principal é minimizar o investimento inicial: Um forno de atmosfera convencional ou um sistema de baixo vácuo pode ser mais apropriado, desde que seus materiais não sejam altamente sensíveis à oxidação.

- Se seu foco principal é o processamento de metais reativos ou superligas de alto desempenho: O alto custo de um forno de alto vácuo é um investimento necessário para prevenir a contaminação e alcançar as propriedades do material exigidas.

- Se seu foco principal é o processamento de alto volume de materiais padrão: Os tempos de ciclo mais longos e os custos operacionais mais altos de um forno a vácuo podem torná-lo uma escolha menos econômica do que alternativas mais rápidas e simples.

Em última análise, um forno a vácuo é um investimento estratégico que se justifica apenas quando suas capacidades de processamento únicas são essenciais para alcançar os padrões de qualidade e desempenho do seu produto final.

Tabela Resumo:

| Fator de Custo | Principais Desvantagens |

|---|---|

| Investimento Inicial | Alto preço do equipamento, componentes de precisão caros e infraestrutura adicional, como sistemas de refrigeração. |

| Custos Operacionais | Tempos de evacuação mais longos reduzem o rendimento, aumentando o custo por peça. |

| Despesas de Manutenção | Solução de problemas especializada, reparos frequentes e potencial de falha de componentes devido à incompatibilidade do material. |

| Custos Ocultos | Riscos de vaporização de material levando à contaminação, peças descartadas e despesas de limpeza. |

Com dificuldades com os altos custos do forno? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados às necessidades exclusivas do seu laboratório. Aproveitando a excepcional P&D e a fabricação interna, oferecemos profunda personalização para otimizar o desempenho e reduzir os custos totais de propriedade. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e orçamento!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga