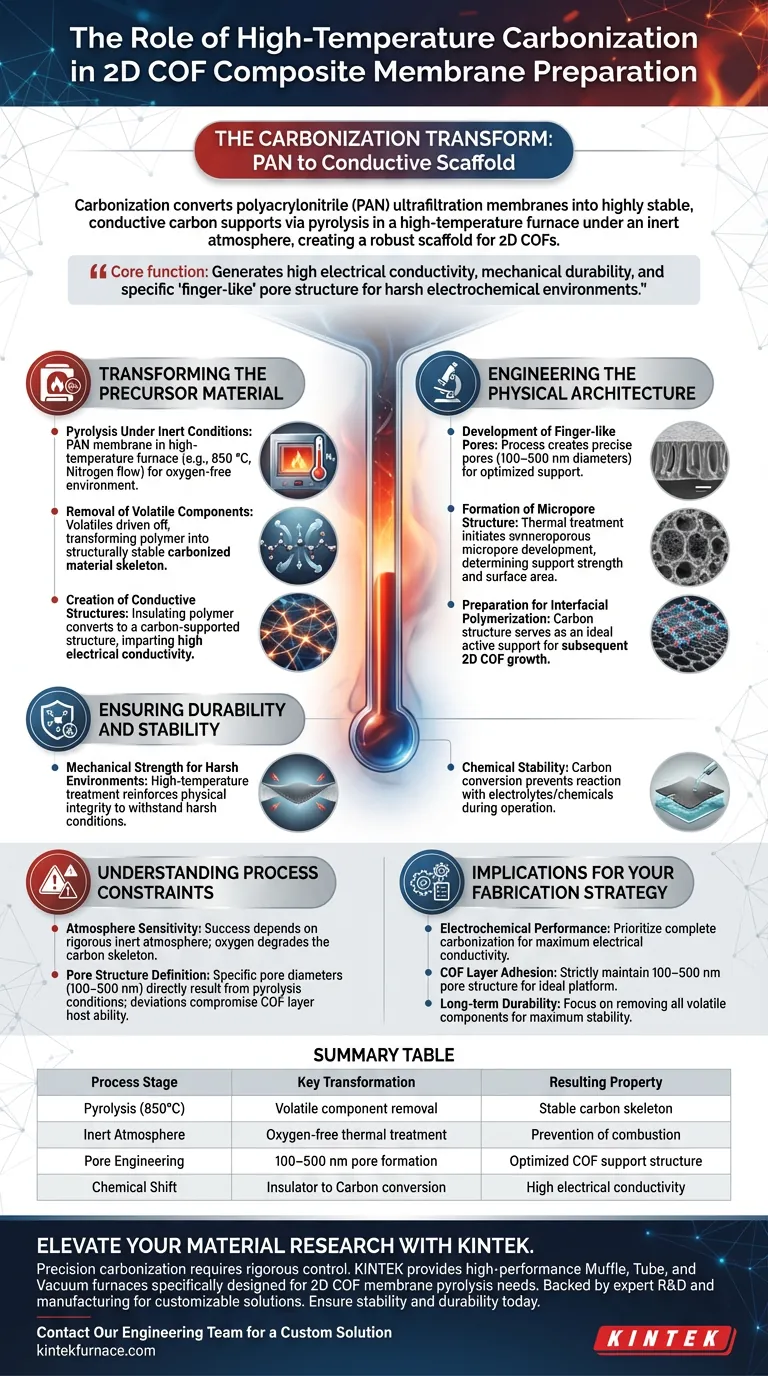

O processo de carbonização atua como uma etapa transformadora que converte membranas de ultrafiltração de poliacrilonitrila (PAN) em suportes de carbono altamente estáveis e condutores. Ao submeter o polímero à pirólise em um forno de alta temperatura sob atmosfera inerte, o processo cria um arcabouço robusto otimizado para o crescimento subsequente de Redes Orgânicas Covalentes (COFs) 2D.

A função principal deste tratamento térmico é alterar fundamentalmente a química do material, gerando a alta condutividade elétrica, a durabilidade mecânica e a estrutura de poros específica "semelhante a dedos" necessária para suportar a camada ativa de COF em ambientes eletroquímicos agressivos.

Transformando o Material Precursor

Pirólise em Condições Inertes

O processo utiliza um forno de alta temperatura para submeter a membrana de PAN à pirólise. Isso deve ocorrer em um ambiente estritamente livre de oxigênio (como fluxo de nitrogênio a 850 °C) para evitar a combustão.

Remoção de Componentes Voláteis

À medida que a temperatura aumenta, os componentes voláteis dentro dos precursores orgânicos são eliminados. Essa remoção transforma o polímero original em um esqueleto de material carbonizado estruturalmente estável.

Criação de Estruturas Condutoras

A mudança química mais crítica é a conversão do polímero isolante em uma estrutura suportada por carbono. Isso confere alta condutividade elétrica à membrana, uma propriedade essencial para sua função em aplicações eletroquímicas.

Engenharia da Arquitetura Física

Desenvolvimento de Poros Semelhantes a Dedos

A carbonização não apenas endurece o material; ela engenha sua porosidade. O processo cria estruturas de poros semelhantes a dedos com diâmetros precisos variando de 100 a 500 nanômetros.

Formação da Estrutura de Microporos

Além dos poros maiores semelhantes a dedos, o tratamento térmico inicia o desenvolvimento de uma estrutura de microporos. Essa arquitetura interna determina a força do suporte e fornece a área superficial necessária para as etapas subsequentes.

Preparação para Polimerização Interfacial

A estrutura de carbono resultante serve como uma plataforma de suporte ativa ideal. Ela fornece a base física necessária para o crescimento subsequente por polimerização interfacial dos COFs 2D.

Garantindo Durabilidade e Estabilidade

Resistência Mecânica para Ambientes Agressivos

O tratamento de alta temperatura reforça a integridade física da membrana. Isso garante que o material possua a resistência mecânica necessária para suportar condições operacionais agressivas sem degradar.

Estabilidade Química

Ao converter o polímero orgânico em carbono, a membrana atinge estabilidade química superior. Isso impede que a camada de suporte reaja estritamente com os eletrólitos ou outros produtos químicos que possa encontrar durante a operação.

Compreendendo as Limitações do Processo

Sensibilidade à Atmosfera

O sucesso deste processo depende inteiramente da manutenção de uma atmosfera inerte rigorosa. Qualquer introdução de oxigênio durante a fase de alta temperatura degradará o esqueleto de carbono em vez de fortalecê-lo.

Definição da Estrutura de Poros

Os diâmetros específicos dos poros (100–500 nm) são um resultado direto das condições de pirólise. Desvios na temperatura ou nas taxas de aquecimento podem alterar esse tamanho de poro, potencialmente comprometendo a capacidade do suporte de hospedar a camada de COF 2D de forma eficaz.

Implicações para Sua Estratégia de Fabricação

Para aplicar esses princípios de forma eficaz à fabricação de sua membrana, considere seus alvos de desempenho específicos:

- Se seu foco principal é o Desempenho Eletroquímico: Priorize a completude da carbonização para maximizar a condutividade elétrica dentro do arcabouço de suporte.

- Se seu foco principal é a Adesão da Camada de COF: Garanta que as condições de pirólise mantenham rigorosamente a estrutura de poros de 100–500 nm para fornecer a plataforma física ideal para a polimerização interfacial.

- Se seu foco principal é a Durabilidade a Longo Prazo: Concentre-se na remoção de todos os componentes voláteis para garantir que o esqueleto de carbono atinja a máxima estabilidade química e mecânica.

O processo de carbonização é a ponte entre um precursor polimérico bruto e uma plataforma funcional e condutora capaz de hospedar materiais 2D avançados.

Tabela Resumo:

| Estágio do Processo | Transformação Chave | Propriedade Resultante |

|---|---|---|

| Pirólise (850°C) | Remoção de componentes voláteis | Esqueleto de carbono estável |

| Atmosfera Inerte | Tratamento térmico sem oxigênio | Prevenção de combustão |

| Engenharia de Poros | Formação de poros de 100–500 nm | Estrutura de suporte de COF otimizada |

| Mudança Química | Conversão de isolante para carbono | Alta condutividade elétrica |

Eleve Sua Pesquisa de Materiais com a KINTEK

A carbonização de precisão requer controle rigoroso sobre temperatura e atmosfera. A KINTEK fornece fornos de mufla, tubulares e a vácuo de alto desempenho projetados especificamente para lidar com as complexas necessidades de pirólise de membranas 2D de Redes Orgânicas Covalentes (COFs).

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para ajudá-lo a alcançar as estruturas de poros e a condutividade precisas que suas aplicações eletroquímicas exigem. Garanta a estabilidade e a durabilidade de suas membranas compósitas hoje mesmo.

Entre em Contato com Nossa Equipe de Engenharia para uma Solução Personalizada

Guia Visual

Referências

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como ocorre o resfriamento em um forno a vácuo? Domine o Resfriamento Rápido e o Resfriamento Controlado

- Qual o papel das placas de aquecimento de alta potência em fornos de secagem a vácuo por contato? Desbloqueie a Difusão Térmica Rápida

- Por que a destilação de magnésio usa uma bomba de dois estágios? Uma divisão estratégica do trabalho para eficiência.

- Como um forno de recozimento a vácuo facilita a purificação de nanofibras de carbono (CNF)? Alcance Pureza Ultra-Alta

- Que tipos de processos de tratamento térmico utilizam fornos a vácuo? Alcance pureza e precisão no processamento de materiais

- Quais são as vantagens de usar uma estufa de secagem a vácuo com temperatura constante para fosfato de ferro? Garanta a Pureza da Bateria

- Quais são as vantagens de usar aquecimento programado multiestágio para sinterização de cobre-ferro? Aprimorar a Integridade do Material

- Qual é a vida útil típica de um chiller para forno a vácuo? Estenda-a para mais de 15 anos com os devidos cuidados