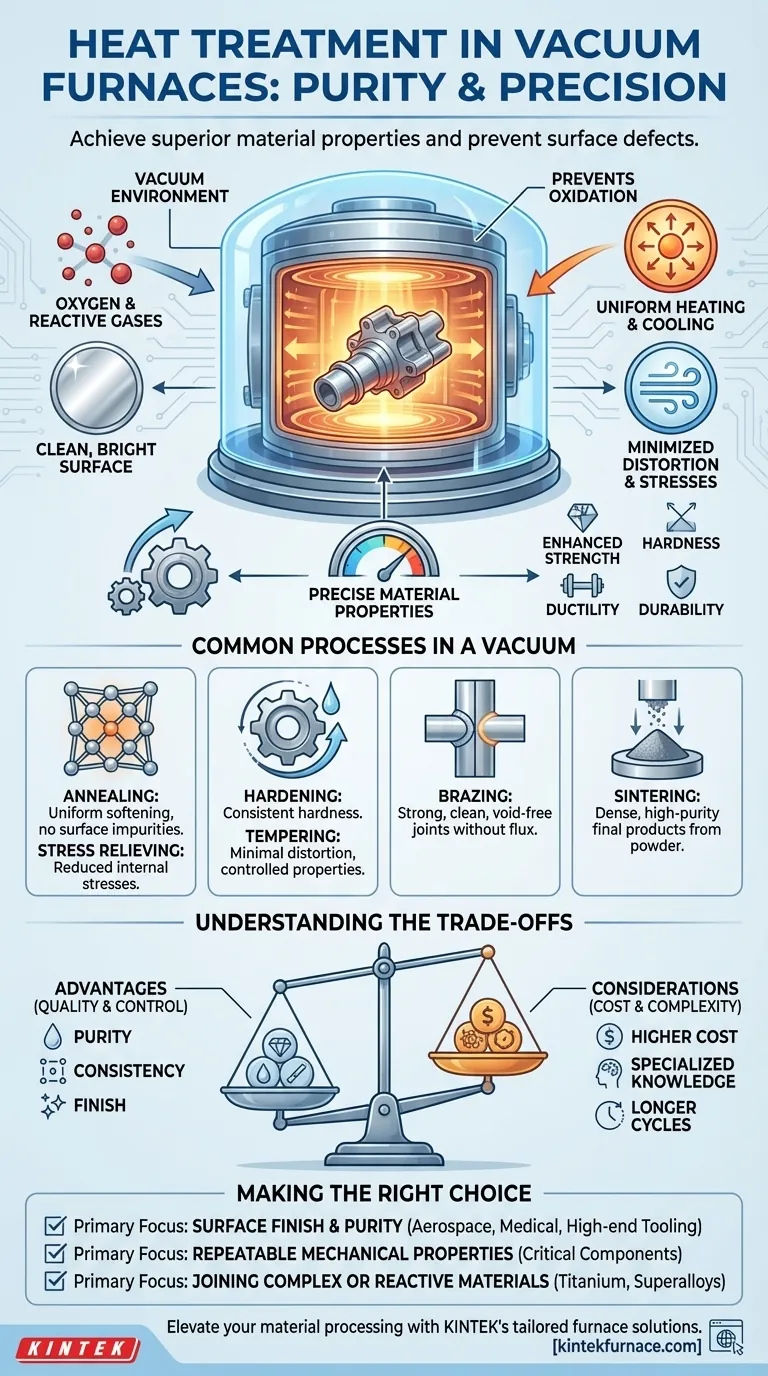

Em resumo, um forno a vácuo é usado para qualquer processo de tratamento térmico em que a pureza do material e a integridade da superfície sejam críticas. Isso inclui processos comuns como recozimento, têmpera, revenimento, brasagem e sinterização. Ao realizar essas operações em um vácuo controlado, os fabricantes podem obter propriedades superiores do material e evitar defeitos superficiais que ocorreriam em uma atmosfera padrão.

O principal objetivo de usar vácuo não é o calor em si, mas a eliminação dos gases atmosféricos. Ao remover oxigênio e outros elementos reativos, esses fornos evitam a contaminação da superfície e permitem um controle preciso sobre as propriedades finais do material, resultando em componentes limpos e de alto desempenho.

O Papel do Vácuo no Tratamento Térmico

Um forno a vácuo proporciona um ambiente fundamentalmente diferente de um forno convencional. Esta atmosfera controlada é a chave para suas vantagens.

Prevenção de Oxidação e Contaminação

O benefício mais imediato de um vácuo é a remoção do oxigênio. Em um forno tradicional, altas temperaturas fazem com que o oxigênio reaja com a superfície de um metal, criando carepa e descoloração.

Um ambiente de vácuo impede completamente essas reações. Isso resulta em peças que emergem do forno com uma superfície limpa e brilhante, eliminando a necessidade de limpeza pós-processo.

Garantia de Aquecimento e Resfriamento Uniformes

O vácuo melhora a transferência de calor por radiação, permitindo que o calor seja aplicado uniformemente a todas as superfícies de uma peça, mesmo em geometrias complexas.

Quando chega a hora de resfriar, a câmara pode ser reabastecida com um gás inerte de alta pureza, como nitrogênio ou argônio. Isso permite um resfriamento controlado e uniforme (convecção), que é fundamental para minimizar a distorção e as tensões internas.

Obtenção de Propriedades Precisas do Material

A combinação de um ambiente limpo e controle de temperatura uniforme permite resultados altamente repetíveis e previsíveis.

Essa precisão é essencial para desenvolver microestruturas específicas dentro de um material para alcançar propriedades desejadas, como resistência, dureza, ductilidade e durabilidade aprimoradas. Setores como aeroespacial e fabricação de dispositivos médicos dependem desse nível de controle.

Processos Comuns de Tratamento Térmico a Vácuo

Embora muitos processos possam ser realizados a vácuo, vários são particularmente adequados às suas vantagens.

Recozimento e Alívio de Tensões

O recozimento amolece um material para torná-lo mais dúctil e fácil de trabalhar. O alívio de tensões reduz as tensões internas causadas por etapas de fabricação anteriores.

Realizar esses processos a vácuo garante que o material seja amolecido uniformemente sem introduzir endurecimento superficial ou impurezas, o que poderia comprometer as operações de conformação subsequentes.

Têmpera e Revenimento

A têmpera envolve aquecer um metal e depois resfriá-lo rapidamente (têmpera) para aumentar sua resistência e resistência ao desgaste. O revenimento é um tratamento subsequente, de temperatura mais baixa, para reduzir a fragilidade.

O vácuo fornece um ambiente ideal para a têmpera limpa. O processo de têmpera, muitas vezes realizado com gás de alta pressão, é altamente controlável, levando a uma dureza consistente e distorção mínima da peça.

Brasagem

A brasagem a vácuo é um processo para unir dois ou mais componentes metálicos usando um metal de adição. O vácuo evita a oxidação tanto nos materiais de base quanto na liga de adição.

Isso resulta em uma junta excepcionalmente forte, limpa e livre de vazios, sem a necessidade de fundentes corrosivos, tornando-a um método preferido para montagens críticas.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó pela aplicação de calor.

Usar vácuo é crucial para remover o ar aprisionado e outros gases do pó antes da fusão. Isso evita porosidade e contaminação, levando a um produto final denso e de alta pureza.

Entendendo as Compensações

Apesar de suas vantagens, um forno a vácuo não é a escolha padrão para todas as aplicações. Ele envolve requisitos e compensações específicas.

Custo e Complexidade Mais Elevados

Fornos a vácuo são mais complexos e têm um custo de investimento inicial mais alto em comparação com fornos atmosféricos padrão. A necessidade de bombas de vácuo, vedações de câmara e controles sofisticados aumenta esse custo.

Conhecimento Especializado do Operador

Operar um forno a vácuo de forma eficaz requer treinamento especializado. Os técnicos devem entender não apenas o processo de tratamento térmico, mas também a tecnologia de vácuo e os sistemas de controle avançados para garantir a qualidade e evitar danos ao equipamento.

Tempos de Ciclo Potencialmente Mais Longos

Atingir um vácuo profundo pode consumir tempo. A fase de descompressão adiciona tempo ao ciclo geral do processo em comparação com simplesmente aquecer uma peça em um forno atmosférico.

Fazendo a Escolha Certa para Seu Objetivo

Decidir se deve usar um forno a vácuo depende inteiramente da qualidade e do desempenho exigidos do componente final.

- Se seu foco principal for acabamento de superfície e pureza: Um forno a vácuo é essencial para aplicações em aeroespacial, médico e ferramental de ponta, onde uma superfície limpa e não oxidada é inegociável.

- Se seu foco principal for propriedades mecânicas repetíveis: O controle preciso sobre o aquecimento e o resfriamento torna o vácuo ideal para alcançar dureza, resistência e ductilidade consistentes em componentes críticos.

- Se seu foco principal for unir materiais complexos ou reativos: A brasagem a vácuo é o método superior para criar juntas fortes e livres de fundente, especialmente com materiais como titânio, aços inoxidáveis e superligas.

Em última análise, a seleção de um forno a vácuo é uma decisão estratégica para priorizar a integridade do material e o controle do processo em detrimento do menor custo inicial do equipamento.

Tabela Resumo:

| Processo | Principais Benefícios | Aplicações Ideais |

|---|---|---|

| Recozimento | Amolecimento uniforme, sem impurezas superficiais | Alívio de tensões, melhoria da ductilidade |

| Têmpera e Revenimento | Dureza consistente, distorção mínima | Peças de alta resistência e resistência ao desgaste |

| Brasagem | Juntas fortes e limpas sem fundente | Montagens críticas em aeroespacial, médico |

| Sinterização | Produtos densos e de alta pureza a partir de pós | Cerâmicas avançadas, componentes metálicos |

Pronto para elevar seu processamento de materiais com soluções de tratamento térmico de precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja no setor aeroespacial, médico ou de ferramental de ponta, podemos ajudá-lo a alcançar pureza superior, integridade de superfície e propriedades mecânicas. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizados podem otimizar seus processos e entregar resultados de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase