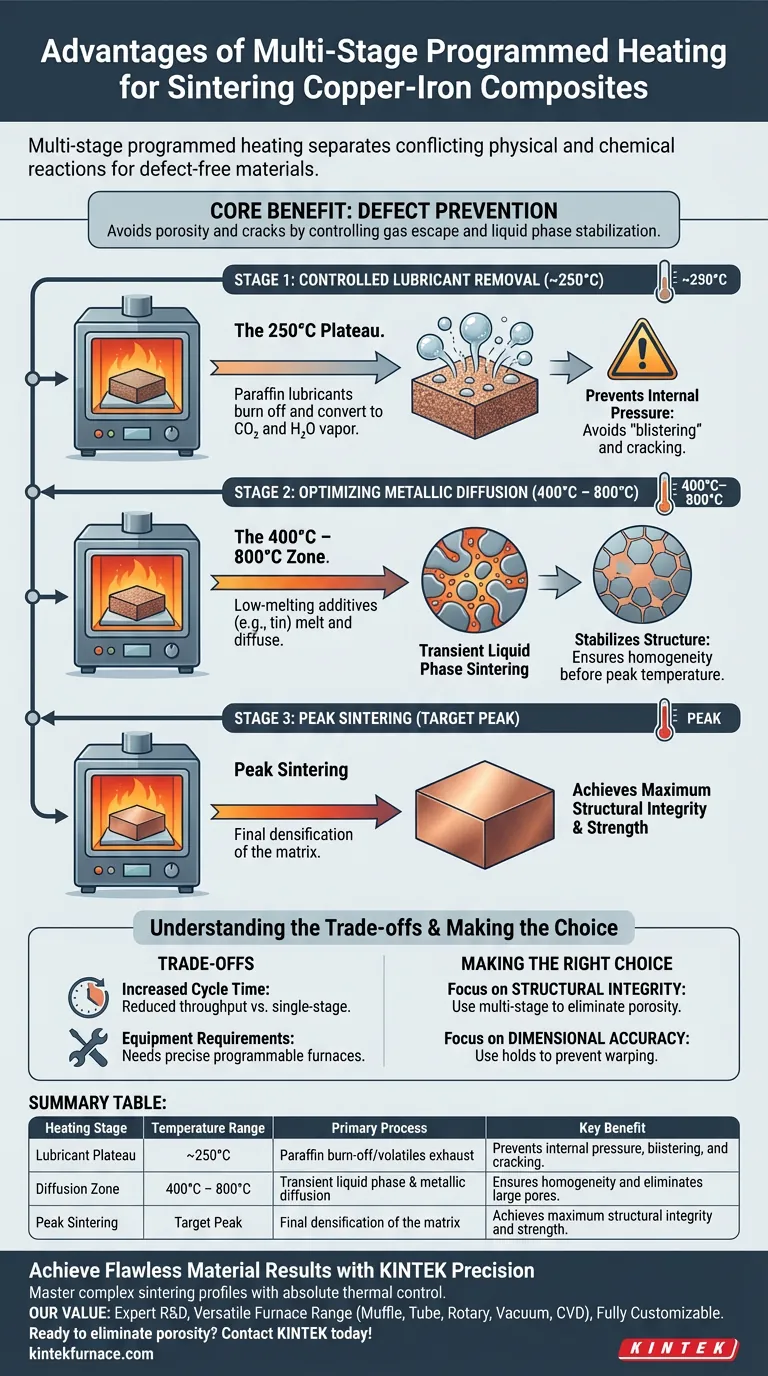

O aquecimento programado multiestágio oferece a vantagem crítica de separar reações físicas e químicas conflitantes durante o processo de sinterização. Ao introduzir períodos específicos de manutenção isotérmica, você garante que os lubrificantes sejam completamente removidos e que os elementos de baixo ponto de fusão sejam devidamente difundidos antes que o material atinja sua temperatura final de sinterização.

O benefício central dessa abordagem é a prevenção de defeitos. Ao permitir que os gases voláteis escapem e as fases líquidas se estabilizem em temperaturas mais baixas, você evita a pressão interna e as inconsistências estruturais que causam porosidade e rachaduras no produto final de cobre-ferro.

O Mecanismo de Prevenção de Defeitos

Para entender o valor do aquecimento multiestágio, você deve observar o que acontece dentro do material em zonas de temperatura específicas.

Remoção Controlada de Lubrificante

O Platô de 250°C Durante o processo de conformação, lubrificantes de parafina são frequentemente misturados ao pó metálico. Uma manutenção programada em aproximadamente 250°C é essencial para gerenciar esses aditivos.

Exaustão de Voláteis Nesta temperatura específica, a parafina queima e se converte em dióxido de carbono e vapor d'água.

Prevenção de Pressão Interna Se a temperatura subir muito rapidamente sem essa fase de manutenção, esses gases ficam presos dentro do metal que está se densificando. Esse gás preso cria pressão interna, levando a "bolhas" ou rachaduras na peça final.

Otimização da Difusão Metálica

A Zona de 400°C – 800°C Compósitos de cobre-ferro frequentemente contêm aditivos de baixo ponto de fusão, como o estanho. Uma segunda fase de manutenção entre 400°C e 800°C visa esses componentes específicos.

Facilitação da Fusão e Fluxo Manter-se nessa faixa permite que os metais de baixo ponto de fusão derretam e se difundam pela matriz. Isso é frequentemente referido como sinterização por fase líquida transiente.

Estabilização da Estrutura Ao permitir que essa difusão se complete antes que a temperatura de pico seja atingida, você garante que a estrutura do material seja homogênea. Isso evita a formação de grandes poros que ocorrem se a fase líquida se mover muito rapidamente ou caoticamente em temperaturas mais altas.

Compreendendo as Compensações

Embora o aquecimento multiestágio produza propriedades de material superiores, ele introduz complexidades operacionais que devem ser gerenciadas.

Aumento do Tempo de Ciclo

Implicações de Produção A adição de fases de manutenção isotérmica inevitavelmente estende o tempo total de sinterização. Isso reduz o número de lotes que você pode processar em um turno em comparação com um perfil de aquecimento direto e de estágio único.

Requisitos de Equipamento

Necessidade de Precisão Você não pode alcançar isso com fornos básicos. Requer equipamento de aquecimento programável capaz de manter taxas de aquecimento precisas e manter temperaturas específicas com flutuação mínima.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de implementar o aquecimento multiestágio depende do rigor dos seus requisitos de material em relação às suas restrições de produção.

- Se o seu foco principal é Integridade Estrutural: Implemente o ciclo multiestágio para garantir a remoção de lubrificantes e a eliminação de porosidade.

- Se o seu foco principal é Precisão Dimensional: Use as manutenções programadas para evitar a rápida expansão de gases que leva a empenamentos ou rachaduras.

O sucesso na sinterização de compósitos de cobre-ferro reside na paciência; permitir que o material respire a 250°C e se estabilize a 400°C é a chave para um acabamento impecável.

Tabela Resumo:

| Estágio de Aquecimento | Faixa de Temperatura | Processo Primário | Benefício Chave |

|---|---|---|---|

| Platô de Lubrificante | ~250°C | Queima de parafina/exaustão de voláteis | Previne pressão interna, bolhas e rachaduras. |

| Zona de Difusão | 400°C – 800°C | Fase líquida transiente e difusão metálica | Garante homogeneidade e elimina grandes poros. |

| Sinterização de Pico | Pico Alvo | Densificação final da matriz | Alcança integridade estrutural e resistência máximas. |

Alcance Resultados de Material Impecáveis com a Precisão KINTEK

Dominar perfis de sinterização complexos como o aquecimento multiestágio requer controle térmico absoluto. A KINTEK fornece a tecnologia avançada necessária para garantir que cada manutenção isotérmica seja executada com precisão de laboratório.

Nosso Valor para Suas Operações:

- P&D e Fabricação Especializados: Apoiados por anos de experiência, os sistemas KINTEK são construídos para consistência e durabilidade.

- Gama Versátil de Fornos: Oferecemos um conjunto abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD adaptados para aplicações de laboratório de alta temperatura.

- Totalmente Personalizável: Nossos equipamentos são projetados para serem adaptados aos seus requisitos de material únicos e ciclos de aquecimento específicos.

Pronto para eliminar a porosidade e melhorar a integridade estrutural dos seus compósitos de cobre-ferro? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de alta temperatura personalizáveis podem transformar a qualidade da sua produção!

Guia Visual

Referências

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito da zona quente em um forno a vácuo e quais materiais são comumente usados para blindagem térmica? Otimize Seus Processos de Alta Temperatura

- Por que o virar e refonder repetidamente é necessário na fusão a arco a vácuo? Garantir a homogeneidade química das HEAs

- Por que é necessária uma fornalha de tratamento térmico a vácuo para IN718-CuCrZr? Maximize a resistência da ligação bimétalica

- Qual é a função do isolamento especial em um forno a vácuo? Desbloqueie Eficiência e Qualidade

- Fornos a vácuo horizontais podem ser personalizados para necessidades específicas? Adapte Seu Processo Térmico para Resultados Ótimos

- Recozimento a 1200°C para Aço Silício LPBF (Fe-Si): Melhorando o Desempenho Magnético Suave

- Como a brasagem em forno é usada em pesquisa e desenvolvimento? Desbloqueie a União de Precisão para Inovação de Materiais

- Quais são as duas variedades de material comumente encontradas em zonas quentes isoladas com grafite? Placa de Grafite vs. Feltro Explicado