Sim, absolutamente. Fornos a vácuo horizontais podem ser, e frequentemente são, personalizados para atender a necessidades operacionais altamente específicas. Embora existam modelos padrão para aplicações comuns, projetos experimentais, que envolvem materiais únicos ou exigem parâmetros de processo atípicos, muitas vezes necessitam de uma solução sob medida projetada em estreita colaboração com especialistas em engenharia.

A capacidade de personalizar um forno a vácuo vai muito além de simples mudanças dimensionais. A verdadeira personalização trata de projetar o processo térmico central — desde as taxas de aquecimento e resfriamento até os níveis de vácuo — para corresponder perfeitamente aos seus objetivos de material e produção, garantindo resultados e eficiência ótimos.

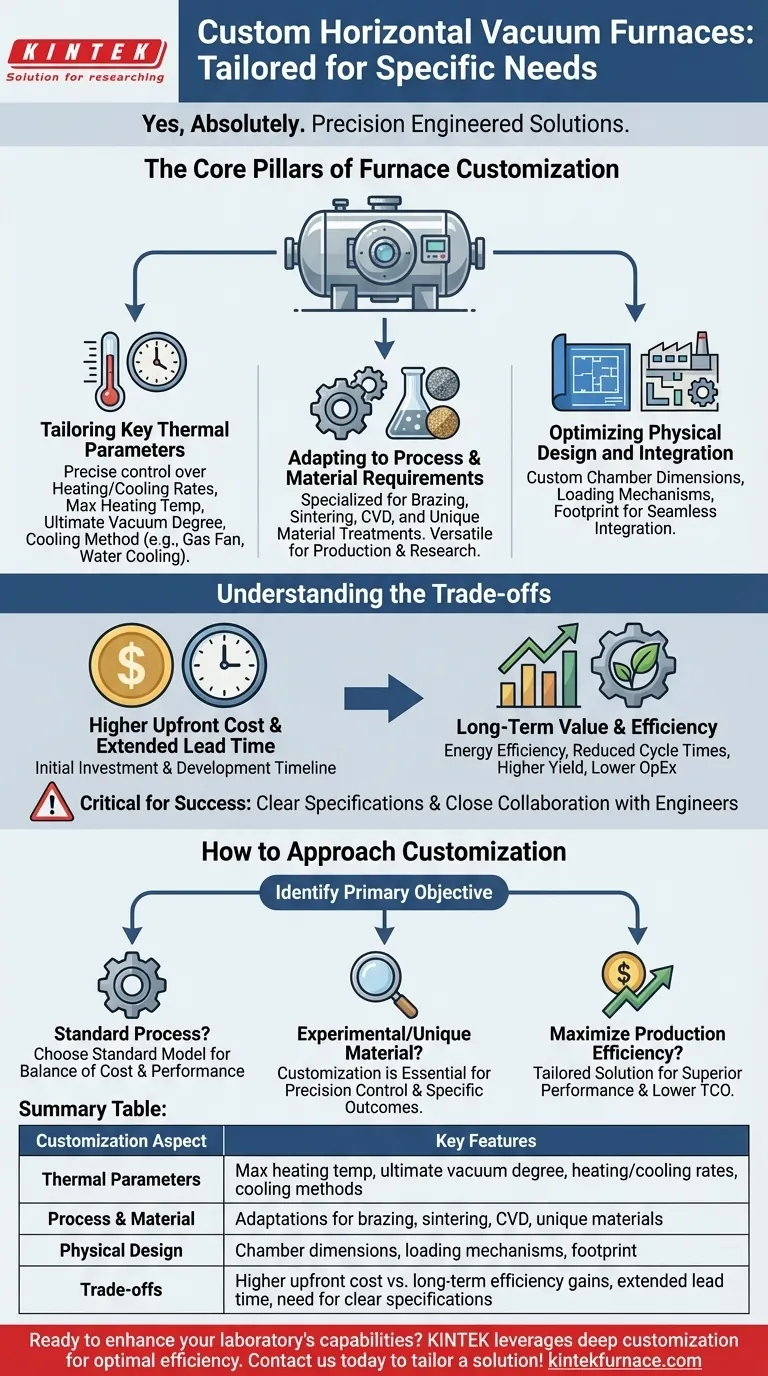

Os Pilares Essenciais da Personalização de Fornos

Compreender o que pode ser modificado é o primeiro passo para determinar se uma solução personalizada é a certa para você. A personalização gira em torno da adaptação dos principais parâmetros operacionais e características físicas do forno a um processo específico.

Adaptação dos Principais Parâmetros Térmicos

O coração de qualquer forno é sua capacidade de controlar o ambiente térmico. A personalização permite a engenharia precisa dessas variáveis críticas.

Isso inclui especificar a temperatura máxima de aquecimento, o grau de vácuo final necessário, as taxas precisas de aquecimento e resfriamento, e o método de resfriamento (por exemplo, ventilador a gás, resfriamento a água).

Adaptação aos Requisitos de Processo e Material

Diferentes processos, como brasagem, sinterização ou deposição química a vapor (CVD), têm demandas únicas. Da mesma forma, materiais especiais exigem protocolos de tratamento específicos.

Um forno personalizado pode ser projetado para lidar com essas necessidades únicas, garantindo que o sistema seja uma ferramenta versátil e eficaz tanto para a produção industrial quanto para a pesquisa avançada.

Otimização do Design Físico e Integração

A personalização não se limita ao desempenho interno. O forno também deve se encaixar em suas instalações e fluxo de trabalho.

Isso pode envolver a modificação das dimensões da câmara, mecanismos de carregamento e pegada geral para integrar-se perfeitamente à sua linha de produção existente e aos processos de manuseio de materiais.

Compreendendo os Compromissos

Embora a personalização ofereça vantagens significativas, é essencial abordá-la com uma compreensão clara das compensações associadas.

Custo vs. Valor a Longo Prazo

Um forno sob medida terá um investimento inicial mais alto em comparação com um modelo padrão, pronto para uso.

No entanto, esse custo inicial pode ser compensado por ganhos de longo prazo em eficiência energética, tempos de ciclo reduzidos, maior rendimento do produto e menores despesas operacionais, conforme mencionado nas referências sobre aquecimento e isolamento avançados.

Prazo de Entrega e Desenvolvimento

Projetar e fabricar um sistema personalizado é um processo intensivo que requer mais tempo do que a compra de uma unidade padrão.

Este prazo de entrega estendido deve ser considerado em seu cronograma de projeto. O processo envolve estreita colaboração, revisões de design e fabricação, todos contribuindo para o cronograma de entrega.

A Necessidade de uma Especificação Clara

O sucesso de um forno personalizado depende inteiramente da qualidade dos requisitos iniciais. A ambiguidade pode levar a uma solução que não atende totalmente às expectativas.

Trabalhar em estreita colaboração com os engenheiros do fabricante para definir claramente cada aspecto do seu processo não é apenas recomendado — é crítico para o sucesso.

Como Abordar a Personalização

Decidir entre um forno padrão e um personalizado exige a avaliação do seu objetivo principal.

- Se seu foco principal é um processo padrão e bem definido: Um modelo de forno padrão provavelmente fornecerá o equilíbrio mais eficaz entre custo, desempenho e disponibilidade.

- Se seu foco principal é pesquisa experimental ou um material único: A personalização é essencial para controlar variáveis com precisão e alcançar os resultados específicos que seu trabalho exige.

- Se seu foco principal é maximizar a eficiência da produção a longo prazo: Um forno sob medida, projetado para seu fluxo de trabalho específico, pode oferecer desempenho superior e um custo total de propriedade mais baixo ao longo de sua vida útil.

Em última análise, escolher o forno a vácuo certo é uma decisão estratégica que afeta diretamente a qualidade e a eficiência de suas operações.

Tabela Resumo:

| Aspecto da Personalização | Principais Características |

|---|---|

| Parâmetros Térmicos | Temperatura máxima de aquecimento, grau de vácuo final, taxas de aquecimento/resfriamento, métodos de resfriamento (por exemplo, ventilador a gás, resfriamento a água) |

| Processo e Material | Adaptações para brasagem, sinterização, CVD e tratamentos de materiais únicos |

| Design Físico | Dimensões da câmara, mecanismos de carregamento, pegada para integração perfeita |

| Compromissos | Custo inicial mais alto vs. ganhos de eficiência a longo prazo, prazo de entrega estendido, necessidade de especificações claras |

Pronto para aprimorar as capacidades do seu laboratório com uma solução personalizada de forno de alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornos avançados como os sistemas de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e CVD/PECVD. Com forte personalização profunda, atendemos precisamente às suas necessidades experimentais únicas para uma eficiência e resultados ótimos. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para você!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura