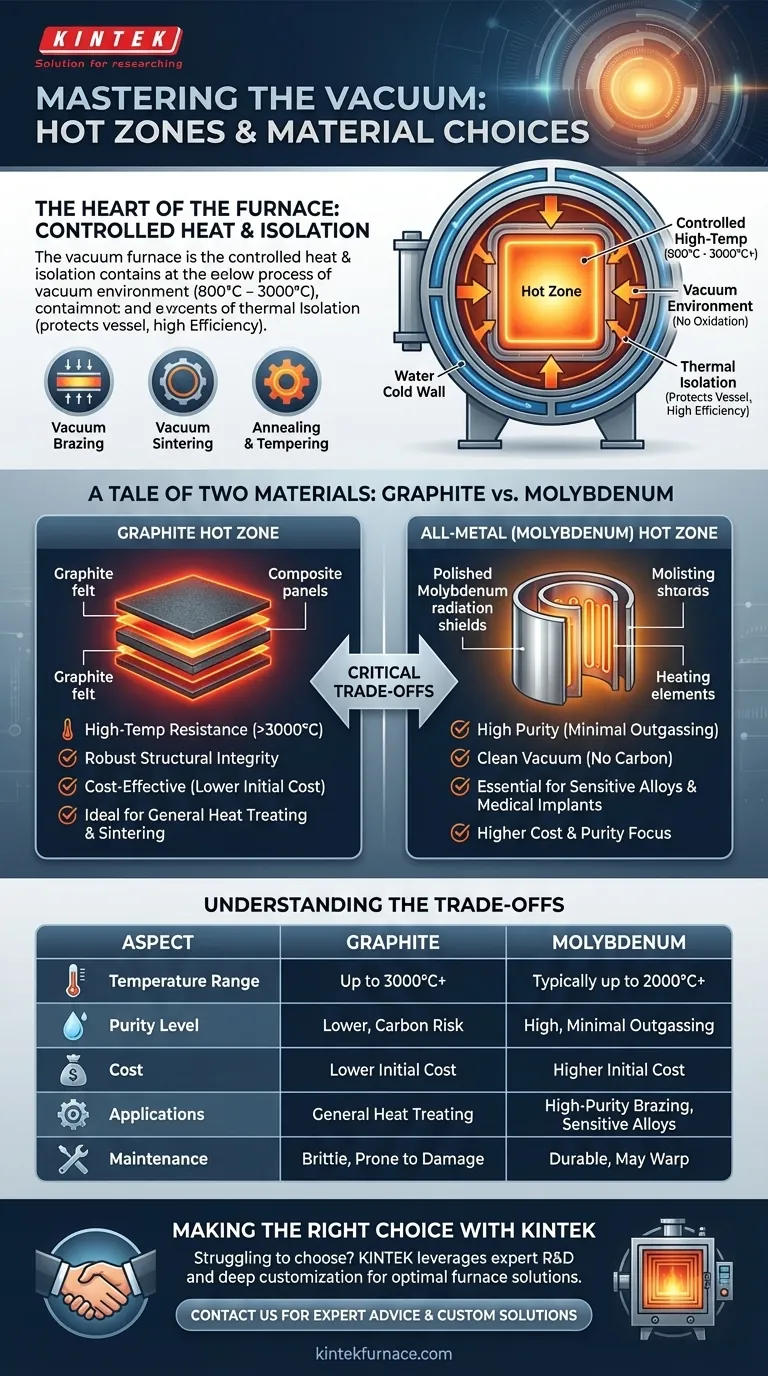

No coração de qualquer forno a vácuo está a zona quente, a câmara interna isolada onde todo o aquecimento ocorre. Seu propósito é conter e aplicar uniformemente calor extremo a uma peça de trabalho em vácuo, enquanto protege o restante do forno. Os materiais mais comuns usados para seus escudos de calor e isolamento são grafite de alta pureza e metais refratários, principalmente molibdênio.

A escolha entre uma zona quente de grafite ou toda metálica (molibdênio) é uma decisão de engenharia crítica. Ela dita diretamente a temperatura máxima do forno, a pureza do vácuo, os custos operacionais e a adequação para processos metalúrgicos específicos, como brasagem ou sinterização.

O Papel da Zona Quente no Processamento a Vácuo

A zona quente é mais do que apenas uma caixa que esquenta; é um sistema projetado com precisão para controle e isolamento térmico.

Um Ambiente de Alta Temperatura Controlado

A função principal da zona quente é gerar e conter o calor necessário para um processo específico, que pode variar de 800°C a mais de 3.000°C.

Ao operar em vácuo, esse aquecimento ocorre sem o risco de oxidação ou contaminação por gases atmosféricos, o que é crucial para processar metais reativos e materiais avançados.

Isolando o Calor do Recipiente

A zona quente é construída como uma unidade autônoma suspensa dentro da câmara principal do forno. Isso cria uma folga entre o pacote de isolamento quente e a "parede fria" resfriada a água do recipiente do forno.

Esta separação física é a chave para a eficiência térmica. Ela reduz drasticamente a perda de calor, permitindo que o sistema atinja e mantenha temperaturas extremas enquanto mantém o recipiente externo frio e estruturalmente íntegro.

Possibilitando Processos Térmicos Chave

O projeto específico da zona quente possibilita uma série de aplicações industriais. Estas incluem:

- Brasagem a Vácuo: União de metais usando um material de enchimento a temperaturas abaixo do ponto de fusão dos metais base.

- Sinterização a Vácuo: Fusão de pós metálicos ou cerâmicos em uma massa sólida.

- Recozimento e Revenimento: Tratamento térmico para alterar a microestrutura de um material, melhorando sua ductilidade e reduzindo a dureza.

Um Conto de Dois Materiais: Grafite vs. Molibdênio

A escolha do material da zona quente é o fator mais significativo no desempenho de um forno. A decisão quase sempre se resume a grafite ou um design totalmente metálico com molibdênio.

A Zona Quente de Grafite

O grafite é uma escolha extremamente popular devido à sua resistência a altas temperaturas, integridade estrutural ao calor e custo relativamente menor.

É frequentemente usado na forma de feltro rígido ou painéis isolantes de compósito carbono-carbono. Estes são excelentes para tratamento térmico de propósito geral e sinterização de alta temperatura de materiais como aço inoxidável ou certas cerâmicas.

A Zona Quente Totalmente Metálica (Molibdênio)

As zonas quentes totalmente metálicas usam camadas de metais refratários, principalmente molibdênio e, às vezes, tungstênio, como elementos de aquecimento e escudos de radiação.

Essas zonas são valorizadas por sua limpeza. O molibdênio não produz vapor contendo carbono, tornando-o essencial para processos onde até mesmo contaminação mínima de carbono é inaceitável, como a brasagem de superligas aeroespaciais sensíveis ou o processamento de implantes médicos.

Entendendo os Compromissos

Nenhum material é universalmente superior. A escolha correta depende inteiramente dos requisitos do processo, criando uma série de trocas críticas.

Temperatura vs. Pureza

As zonas quentes baseadas em grafite podem frequentemente atingir temperaturas máximas mais altas do que os projetos padrão de molibdênio, tornando-as ideais para algumas aplicações de sinterização e fusão.

No entanto, o molibdênio proporciona um ambiente de vácuo muito mais limpo. Para aplicações que exigem a mais alta pureza e o menor desgaseificação, como nos campos de semicondutores ou médicos, uma zona quente totalmente metálica é a única opção viável.

Compatibilidade de Processo

Os materiais que estão sendo processados podem reagir com a própria zona quente. Por exemplo, a brasagem de certas ligas em uma zona quente de grafite pode levar à absorção de carbono, criando carbetos quebradiços na junta final. Uma zona quente totalmente metálica impede isso.

Por outro lado, alguns materiais podem reagir negativamente com o molibdênio, tornando o grafite a escolha preferida. Entender essa compatibilidade química é fundamental.

Manutenção e Longevidade

Os componentes de grafite podem se tornar quebradiços e são suscetíveis a danos mecânicos. Os escudos totalmente metálicos, embora duráveis, podem deformar ou ficar quebradiços após milhares de ciclos térmicos.

Os projetos modernos de fornos geralmente apresentam zonas quentes que são facilmente removíveis como uma única unidade, o que simplifica significativamente a manutenção e o reparo para qualquer tipo de material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma zona quente envolve alinhar a capacidade do forno com seu objetivo industrial ou de pesquisa específico.

- Se seu foco principal for brasagem de alta pureza ou processamento de ligas sensíveis: Uma zona quente totalmente metálica (molibdênio) é a escolha correta para evitar a contaminação por carbono e garantir um vácuo limpo.

- Se seu foco principal for sinterização de alta temperatura ou tratamento térmico de propósito geral: Uma zona quente de grafite é tipicamente a solução mais robusta, econômica e de maior temperatura.

- Se seu foco principal for processamento de cerâmicas avançadas ou implantes médicos: A decisão requer uma análise cuidadosa da compatibilidade química, com zonas totalmente metálicas sendo frequentemente preferidas para aplicações sensíveis à pureza.

Em última análise, entender o design e o material da zona quente é a chave para dominar seu processo térmico e alcançar resultados repetíveis e de alta qualidade.

Tabela de Resumo:

| Aspecto | Zona Quente de Grafite | Zona Quente de Molibdênio |

|---|---|---|

| Faixa de Temperatura | Até 3000°C+ | Tipicamente até 2000°C+ |

| Nível de Pureza | Menor, risco de contaminação por carbono | Alto, mínima desgasificação |

| Custo | Custo inicial mais baixo | Custo inicial mais alto |

| Aplicações | Tratamento térmico geral, sinterização de alta temperatura | Brasagem de alta pureza, ligas sensíveis, implantes médicos |

| Manutenção | Quebradiço, propenso a danos | Durável, pode deformar com os ciclos |

Com dificuldades para escolher a zona quente certa para o seu forno a vácuo? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você atua nos setores aeroespacial, médico ou de pesquisa de materiais, garantimos desempenho e pureza ideais. Contate-nos hoje para discutir como nossa experiência pode aprimorar seus processos térmicos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase