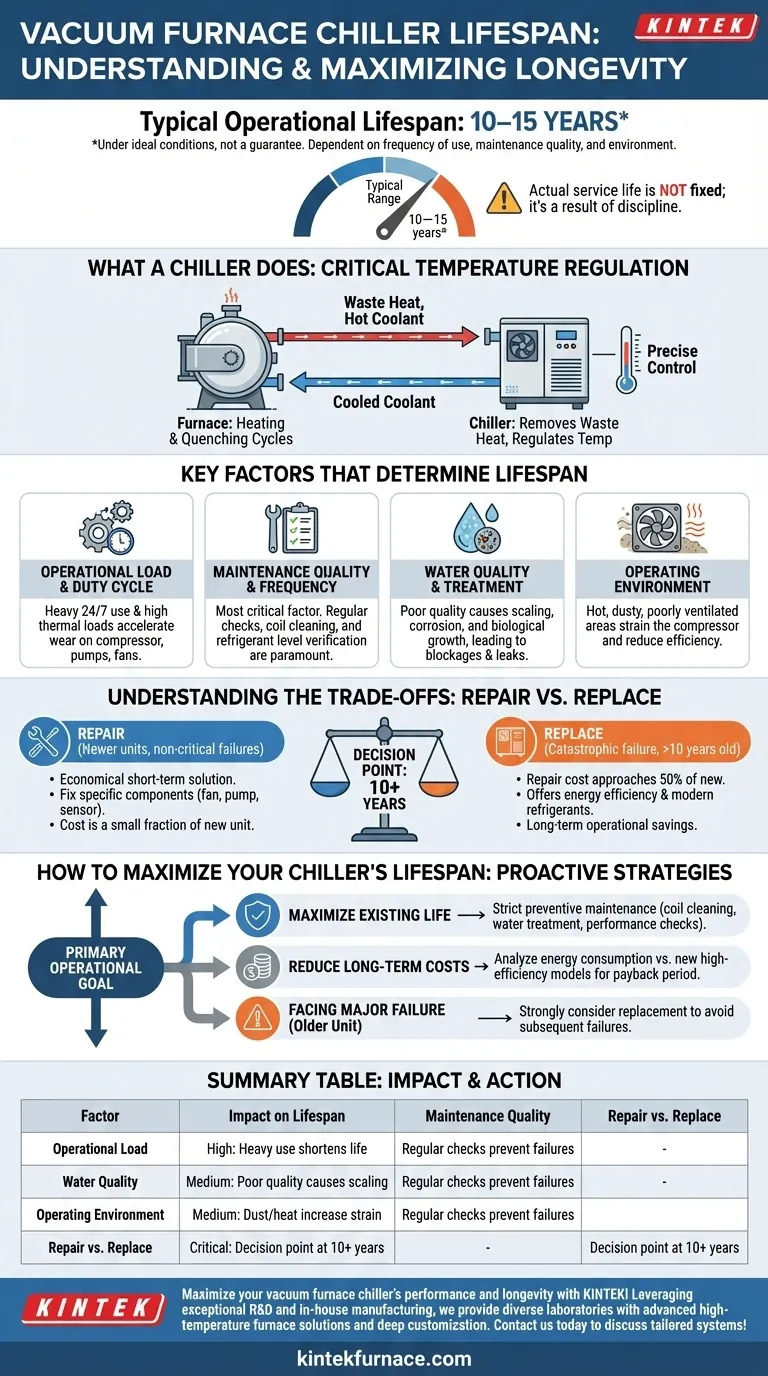

Em condições ideais, um chiller de forno a vácuo tem uma vida útil operacional típica de 10 a 15 anos. No entanto, essa faixa não é uma garantia. A vida útil real que você alcançará depende diretamente de fatores como a frequência de uso, a qualidade do seu programa de manutenção e o ambiente operacional específico.

A questão não é apenas quanto tempo um chiller dura, mas quais ações você pode tomar para maximizar sua vida útil. A longevidade não é um atributo fixo; é o resultado direto da disciplina operacional e da manutenção proativa.

O que faz um Chiller de Forno a Vácuo

O Papel da Regulação de Temperatura

Um chiller de forno a vácuo é um sistema de suporte crítico que remove o calor residual. Sua função principal é regular a temperatura do forno durante os ciclos de aquecimento e resfriamento rápido (têmpera).

Como Funciona

O chiller circula um fluido refrigerante — geralmente água ou uma mistura de água-glicol — através de um sistema de circuito fechado conectado ao forno. Esse fluido absorve o calor dos componentes do forno e o transporta de volta para o chiller, onde é dissipado para o ambiente, evitando o superaquecimento do forno.

Os Fatores Chave que Determinam a Vida Útil

Embora 10 a 15 anos seja o parâmetro de referência, várias variáveis podem encurtar ou estender significativamente a vida útil de um chiller.

Carga Operacional e Ciclo de Trabalho

Um chiller que suporta um forno que funciona 24 horas por dia, 7 dias por semana, sob cargas térmicas elevadas, sofrerá mais desgaste em seu compressor, bombas e ventiladores do que uma unidade usada em operações de turno único. O maior uso acelera o envelhecimento de todos os componentes mecânicos.

Qualidade e Frequência da Manutenção

Este é o fator mais crítico que você pode controlar. Um cronograma disciplinado de manutenção preventiva que inclui inspeção regular dos níveis de refrigerante, limpeza das serpentinas do condensador e verificação das conexões elétricas é fundamental.

Qualidade e Tratamento da Água

O próprio fluido refrigerante pode ser uma fonte de falha. Água de má qualidade pode levar a incrustações, corrosão ou crescimento biológico dentro dos trocadores de calor e tubulações. Esse acúmulo isola o sistema, forçando o chiller a trabalhar mais e, eventualmente, causando bloqueios ou vazamentos.

O Ambiente Operacional

Um chiller instalado em uma instalação quente, empoeirada ou mal ventilada precisa trabalhar mais para rejeitar o calor. Filtros de ar e serpentinas do condensador obstruídos por detritos transportados pelo ar reduzem a eficiência e aumentam a tensão no compressor, o coração do sistema.

Entendendo os Compromissos: Reparo vs. Substituição

À medida que um chiller se aproxima do fim de sua vida útil esperada, você inevitavelmente enfrentará a decisão de financiar um grande reparo ou investir em uma substituição completa.

O Argumento para o Reparo

Reparar um chiller é frequentemente a escolha certa para unidades mais novas ou quando a falha se limita a um componente não crítico e de fácil substituição, como um motor de ventilador, bomba ou sensor. Se o custo do reparo for uma pequena fração do preço de uma unidade nova, geralmente é a solução de curto prazo mais econômica.

O Argumento para a Substituição

A substituição se torna a escolha lógica ao enfrentar uma falha catastrófica, como um compressor travado, em uma unidade com mais de 10 anos. O custo de tal reparo pode frequentemente se aproximar de 50% ou mais do valor de uma unidade nova. Além disso, chillers mais novos oferecem melhorias significativas na eficiência energética e podem usar refrigerantes modernos e ecologicamente corretos, proporcionando economias operacionais a longo prazo.

Como Maximizar a Vida Útil do Seu Chiller

Sua abordagem deve ser guiada pelo seu principal objetivo operacional.

- Se o seu foco principal é maximizar a vida útil de uma unidade existente: Implemente um cronograma rigoroso de manutenção preventiva com foco na limpeza das serpentinas, tratamento da água e verificações regulares de desempenho.

- Se o seu foco principal é reduzir os custos operacionais de longo prazo: Analise o consumo de energia do seu chiller antigo em comparação com um modelo novo e de alta eficiência para ver quando o período de retorno do investimento justifica uma substituição.

- Se você está enfrentando uma falha de componente importante em uma unidade mais antiga: Considere fortemente a substituição, pois o risco de falhas subsequentes em outros componentes envelhecidos é alto.

A gestão proativa, e não a operação passiva, é a chave para obter o máximo valor e vida útil de seus equipamentos críticos de forno.

Tabela Resumo:

| Fator | Impacto na Vida Útil |

|---|---|

| Qualidade da Manutenção | Alta: Verificações regulares previnem falhas |

| Carga Operacional | Alta: Uso intenso encurta a vida útil |

| Qualidade da Água | Média: Má qualidade causa incrustações/corrosão |

| Ambiente Operacional | Média: Poeira/calor aumentam a tensão |

| Reparo vs. Substituição | Crítico: Ponto de decisão aos 10+ anos |

Maximize o desempenho e a longevidade do seu chiller de forno a vácuo com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos sistemas de chiller e forno personalizados podem aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como o vácuo é mantido em um forno a vácuo? Descubra os Segredos para um Desempenho Ótimo

- Quais recursos de design otimizam os processos de têmpera a vácuo? Alcance um Controle Metalúrgico Preciso

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Que outras aplicações têm os fornos a vácuo? Desbloqueie o Processamento Avançado de Materiais em Várias Indústrias

- Como um ambiente de vácuo melhora a eficiência da fusão? Aumente a Pureza e a Velocidade no Processamento de Metais

- Quais são alguns tipos comuns de fornos a vácuo? Explore Seus Usos e Benefícios

- Como os fornos a vácuo são aplicados na indústria de semicondutores? Essenciais para a fabricação de chips de alta pureza

- Qual é a função dos fornos de recozimento no processo de fabricação de Transistores de Película Fina de Óxido de Índio e Zinco (IZO) (TFTs)? | Desbloqueie Eletrônicos de Alto Desempenho