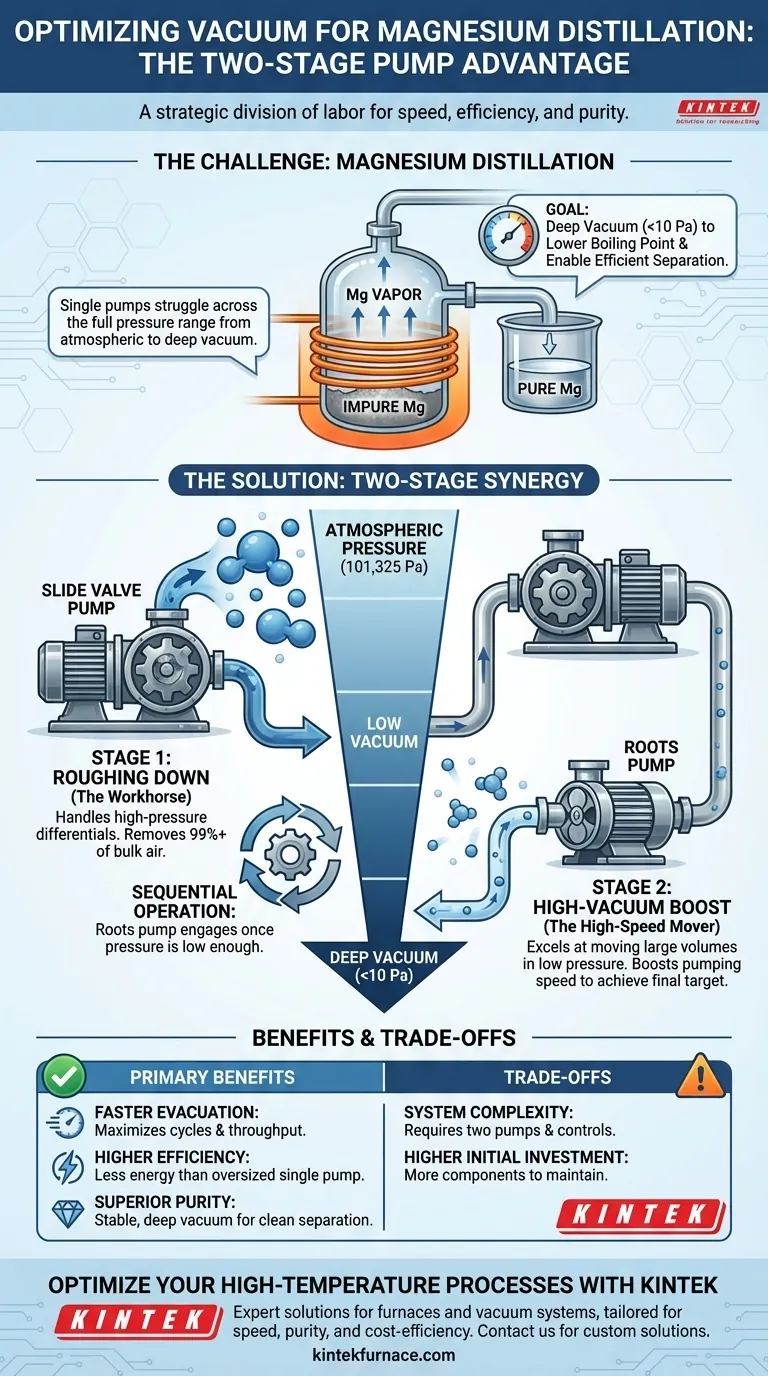

Em resumo, essa configuração de bomba de dois estágios é uma divisão estratégica do trabalho. O sistema usa uma bomba de válvula deslizante robusta para lidar com o trabalho inicial e de alto esforço de remover a maior parte do ar do sistema, e então engaja uma bomba Roots de alta velocidade para atingir eficientemente o vácuo profundo final necessário para a destilação de magnésio. Essa combinação é muito mais eficaz e eficiente em termos de energia do que qualquer bomba única poderia ser para essa tarefa exigente.

Um sistema de vácuo não se trata da potência de uma única bomba, mas de combinar a bomba certa com a faixa de pressão certa. A bomba de válvula deslizante supera a pressão atmosférica, enquanto a bomba Roots se destaca na movimentação de grandes volumes de gás em um ambiente já evacuado.

O Papel Crítico do Vácuo na Destilação de Magnésio

Para entender a configuração da bomba, devemos primeiro entender o processo que ela atende. A destilação de magnésio é um processo de purificação que se baseia em um princípio fundamental da física.

Reduzindo o Ponto de Ebulição

O magnésio, como todos os elementos, tem um ponto de ebulição — a temperatura na qual ele se transforma em vapor. Sob pressão atmosférica normal, essa temperatura é extremamente alta.

Ao reduzir drasticamente a pressão dentro da câmara de destilação, podemos reduzir o ponto de ebulição do magnésio para uma temperatura muito mais gerenciável.

Permitindo a Separação Eficiente

Essa vaporização em baixa temperatura é a chave para a purificação. O processo aquece o magnésio impuro apenas o suficiente para que ele se transforme em gás, deixando impurezas mais pesadas e menos voláteis para trás como sólidos ou líquidos. O vapor de magnésio puro é então coletado e condensado em outro lugar.

Por Que Uma Bomba Única é Ineficiente

Atingir o nível de vácuo necessário (tipicamente abaixo de 10 Pascals) apresenta um desafio de engenharia significativo. Nenhum tipo de bomba única é otimizado para funcionar eficientemente em toda a faixa de pressão, desde a pressão atmosférica (101.325 Pa) até 10 Pa.

A Bomba de Apoio: A "Carga de Trabalho"

A bomba de válvula deslizante é um tipo de bomba rotativa selada a óleo. Ela é projetada para trabalhar contra altas diferenças de pressão, tornando-a excelente para o estágio inicial de "pré-vácuo".

Seu trabalho é levar o sistema da pressão atmosférica e bombear a vasta maioria das moléculas de ar. No entanto, sua velocidade de bombeamento cai significativamente à medida que o nível de vácuo se aprofunda.

A Bomba de Impulso: O "Movimentador de Alta Velocidade"

A bomba Roots é uma bomba de impulso. Ela funciona movendo rapidamente grandes volumes de gás de sua entrada para sua saída, mas não pode descarregar diretamente para a atmosfera.

Ela requer um ambiente "apoiado" ou de baixa pressão em sua saída para funcionar. Ela se destaca onde a bomba de válvula deslizante falha: movendo volumes massivos das poucas moléculas de gás restantes em um ambiente de quase vácuo.

Como as Duas Bombas Trabalham em Sinergia

O sistema de dois estágios coordena os pontos fortes de cada bomba em uma sequência altamente eficaz.

Estágio 1: A Fase de Pré-Vácuo

Primeiro, apenas a bomba de válvula deslizante opera. Ela atua como a bomba de apoio, fazendo o trabalho pesado de remover mais de 99% do ar da câmara e criando um ambiente preliminar de baixo vácuo.

Estágio 2: A Fase de Alto Vácuo

Uma vez que a pressão seja baixa o suficiente para a bomba Roots operar eficientemente, ela é ligada. A bomba Roots suga rapidamente o gás da câmara e o alimenta na entrada da bomba de válvula deslizante, que ainda está funcionando.

A bomba Roots atua como um impulso, aumentando dramaticamente a velocidade de bombeamento do sistema em baixas pressões e rapidamente levando a câmara ao vácuo operacional alvo.

Entendendo as Trocas

Embora altamente eficaz, essa configuração é uma escolha de engenharia deliberada com benefícios e complexidades claras.

O Benefício Principal: Velocidade e Eficiência

Essa abordagem combinada evacua o sistema muito mais rapidamente e com menor consumo de energia do que usar uma única bomba superdimensionada projetada para lidar com toda a faixa de pressão.

A Desvantagem: Complexidade do Sistema

A principal troca é o aumento da complexidade. O sistema requer duas bombas, mais tubulações e um sistema de controle para gerenciar sua operação sequencial. Isso significa um investimento inicial mais alto e mais componentes para manter ao longo do tempo.

Fazendo a Escolha Certa para o Seu Processo

A necessidade dessa configuração se torna clara quando vista através das lentes dos objetivos do processo industrial.

- Se o seu foco principal é a velocidade do processo: O tempo rápido de bombeamento alcançado pelo impulso Roots é essencial para maximizar os ciclos e a produção geral da planta.

- Se o seu foco principal é a pureza do produto: Atingir e manter um vácuo profundo e estável é inegociável para garantir uma vaporização limpa e uma separação eficaz das impurezas.

- Se o seu foco principal é o custo operacional: A eficiência energética a longo prazo deste sistema especializado de dois estágios supera a complexidade inicial de capital e manutenção mais alta.

Em última análise, combinar uma bomba de válvula deslizante com uma bomba Roots é o padrão por um motivo: é o método mais eficaz e confiável para criar as condições de vácuo exigentes essenciais para a produção de magnésio de alta pureza.

Tabela Resumo:

| Estágio da Bomba | Tipo de Bomba | Função Principal | Faixa de Pressão |

|---|---|---|---|

| Estágio 1: Apoio | Bomba de Válvula Deslizante | Lida com altas diferenças de pressão; remove a maior parte do ar (pré-vácuo) | Atmosférica a baixo vácuo |

| Estágio 2: Impulso | Bomba Roots | Move grandes volumes de gás rapidamente em um quase vácuo; atinge vácuo profundo | Baixo a alto vácuo (< 10 Pa) |

Otimize Seus Processos de Vácuo de Alta Temperatura com a KINTEK

Assim como a configuração correta da bomba é crucial para a destilação de magnésio, ter o forno de alta temperatura correto é essencial para o sucesso do seu laboratório. Se o seu processo requer controle preciso de temperatura sob vácuo ou atmosfera inerte, a expertise da KINTEK garante um desempenho ideal.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas. Nossas soluções são projetadas para aumentar a velocidade do processo, a pureza do produto e a eficiência de custo operacional para indústrias como processamento de metais, cerâmica e pesquisa de materiais avançados.

Pronto para obter resultados superiores? Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema de forno KINTEK pode ser adaptado à sua aplicação específica.

Guia Visual

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um sistema de bomba de alto vácuo facilita a síntese de perrenatos de alta qualidade à base de cálcio? Síntese Especializada

- Por que é necessário manter uma pressão abaixo de 6,7 Pa durante o refino de aço inoxidável? Alcance ultra-alta pureza

- Quais componentes compõem o sistema de vácuo de um forno a vácuo? Desbloqueie a precisão para o processamento em alta temperatura

- Qual é o material do ânodo em uma válvula a vácuo? Escolhendo o Metal Certo para Potência e Desempenho

- Qual é a importância dos controladores de fluxo de massa de alta precisão nos testes de NiFe2O4? Garanta a Integridade dos Dados