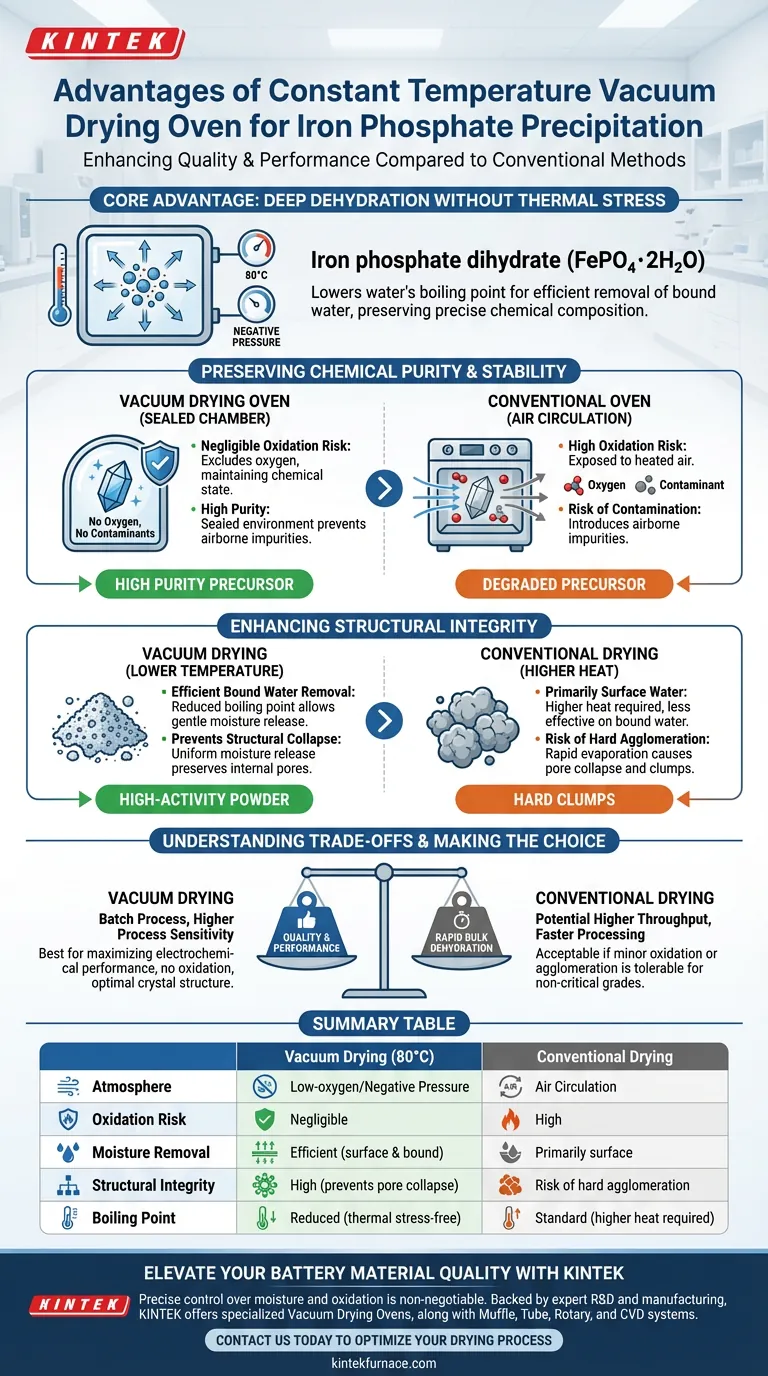

O uso de uma estufa de secagem a vácuo com temperatura constante, especificamente a 80 °C, melhora significativamente a qualidade da precipitação do fosfato de ferro em comparação com os métodos convencionais. Essa abordagem acelera a remoção de água adsorvida e quimicamente ligada, mantendo um ambiente de baixo oxigênio. Ao eliminar o risco de oxidação e introdução de impurezas, este método preserva a estabilidade estrutural do precursor di-hidratado de fosfato de ferro (FePO4·2H2O), que é crucial para o desempenho posterior da bateria.

A principal vantagem da secagem a vácuo reside na alteração da física da evaporação: ao diminuir o ponto de ebulição da água, você pode obter desidratação profunda sem o estresse térmico que danifica as estruturas cristalinas. Isso garante que o precursor retenha a composição química precisa necessária para a síntese de materiais de alta qualidade.

Preservando a Pureza Química e a Estabilidade

O principal desafio na secagem do fosfato de ferro é remover a umidade sem alterar o estado químico do material. A secagem a vácuo aborda isso por meio de controle ambiental preciso.

Prevenção da Oxidação

Estufas convencionais dependem da circulação de ar aquecido, que expõe o material ao oxigênio. Para materiais à base de ferro, isso representa um risco significativo de oxidação indesejada.

Uma estufa a vácuo cria um ambiente de pressão negativa que exclui efetivamente o oxigênio. Isso garante que o fosfato de ferro permaneça em seu estado químico pretendido durante todo o processo de secagem.

Eliminação de Contaminação

Métodos de secagem padrão podem introduzir impurezas transportadas pelo ar ou poeira. A secagem a vácuo ocorre em uma câmara selada, impedindo a introdução de contaminantes externos.

Esse isolamento é vital para manter os altos níveis de pureza exigidos para precursores de grau de bateria, onde mesmo impurezas vestigiais podem degradar o desempenho.

Aprimorando a Integridade Estrutural

Além da pureza química, a estrutura física do precipitado seco dita o quão bem ele se sairá nas etapas subsequentes de síntese.

Remoção Eficiente de Água Ligada

Os precursores de fosfato de ferro contêm água superficial e água "ligada" integrada à estrutura.

A 80 °C sob vácuo, o ponto de ebulição da água é significativamente reduzido. Isso permite a remoção eficiente de água ligada persistente sem recorrer a temperaturas extremas que poderiam degradar o material.

Prevenindo o Colapso Estrutural

A rápida evaporação em altas temperaturas em estufas convencionais pode causar problemas de tensão superficial, levando ao colapso de poros ou aglomeração dura.

A secagem a vácuo promove uma liberação mais uniforme de umidade do interior do material. Isso preserva a estrutura porosa interna e garante que o precursor permaneça um pó solto e de alta atividade, em vez de formar aglomerados duros.

Entendendo as Compensações

Embora a secagem a vácuo ofereça qualidade superior do material, é importante reconhecer as diferenças operacionais em comparação com os métodos convencionais.

Limitações de Vazão

A secagem a vácuo é tipicamente um processo em batelada, que pode oferecer menor vazão em comparação com secadores de esteira contínuos usados no aquecimento convencional.

Sensibilidade do Processo

O ambiente de vácuo deve ser cuidadosamente controlado. Aplicar vácuo muito rapidamente pode causar "ebulição", onde os solventes fervem violentamente e deslocam fisicamente o pó dentro da câmara.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de secagem correto depende do rigor dos seus requisitos de material.

- Se o seu foco principal é maximizar o desempenho eletroquímico: Priorize a secagem a vácuo para garantir que o precursor de fosfato de ferro permaneça livre de oxidação e retenha sua estrutura cristalina ideal.

- Se o seu foco principal é a desidratação rápida em massa de graus não críticos: Métodos de secagem convencionais podem oferecer tempos de processamento mais rápidos, desde que oxidação ou aglomeração menores sejam aceitáveis.

Ao controlar a atmosfera e a temperatura de secagem, você transforma a secagem de uma simples etapa de desidratação em um processo crítico de garantia de qualidade para o seu material final.

Tabela Resumo:

| Característica | Secagem a Vácuo (80°C) | Secagem Convencional |

|---|---|---|

| Atmosfera | Baixo oxigênio/Pressão Negativa | Circulação de Ar |

| Risco de Oxidação | Desprezível | Alto |

| Remoção de Umidade | Eficiente (superfície e ligada) | Principalmente superficial |

| Integridade Estrutural | Alta (previne colapso de poros) | Risco de aglomeração dura |

| Nível de Pureza | Alto (ambiente selado) | Risco de contaminantes transportados pelo ar |

| Ponto de Ebulição | Reduzido (sem estresse térmico) | Padrão (maior calor necessário) |

Eleve a Qualidade do Seu Material de Bateria com a KINTEK

O controle preciso de umidade e oxidação é inegociável para a síntese de fosfato de ferro de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece Estufas de Secagem a Vácuo especializadas, juntamente com sistemas Muffle, Tube, Rotary e CVD — todos personalizáveis para atender aos requisitos exclusivos de alta temperatura do seu laboratório.

Garanta a estabilidade estrutural e a pureza química dos seus precursores com nossas soluções térmicas avançadas. Entre em contato conosco hoje mesmo para otimizar seu processo de secagem e veja como nossa experiência pode impulsionar a inovação dos seus materiais.

Guia Visual

Referências

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário para testes de FTIR de linhito? Garanta precisão na desidratação da amostra

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como um forno a vácuo atinge a eficiência energética? Contenção Superior de Calor e Ciclos Otimizados

- Qual gás é usado no forno de grafite? Argônio vs. Nitrogênio para Desempenho Ótimo de GF-AAS

- Por que um forno a vácuo é usado para experimentos de exposição prolongada ao calor em ligas de Nb-22.5Cr-5Si? Garanta a Integridade dos Dados

- Quais são as diferentes classificações de fornos a vácuo com base na faixa de pressão? Explore Alto Vácuo vs. UHV para o seu laboratório

- Por que a brasagem a vácuo é preferida na indústria aeroespacial? Para juntas fortes, limpas e confiáveis

- Por que um forno de secagem a vácuo é utilizado para o tratamento de recozimento de filmes poliméricos condutores de íons? Aumentar a Estabilidade do Filme