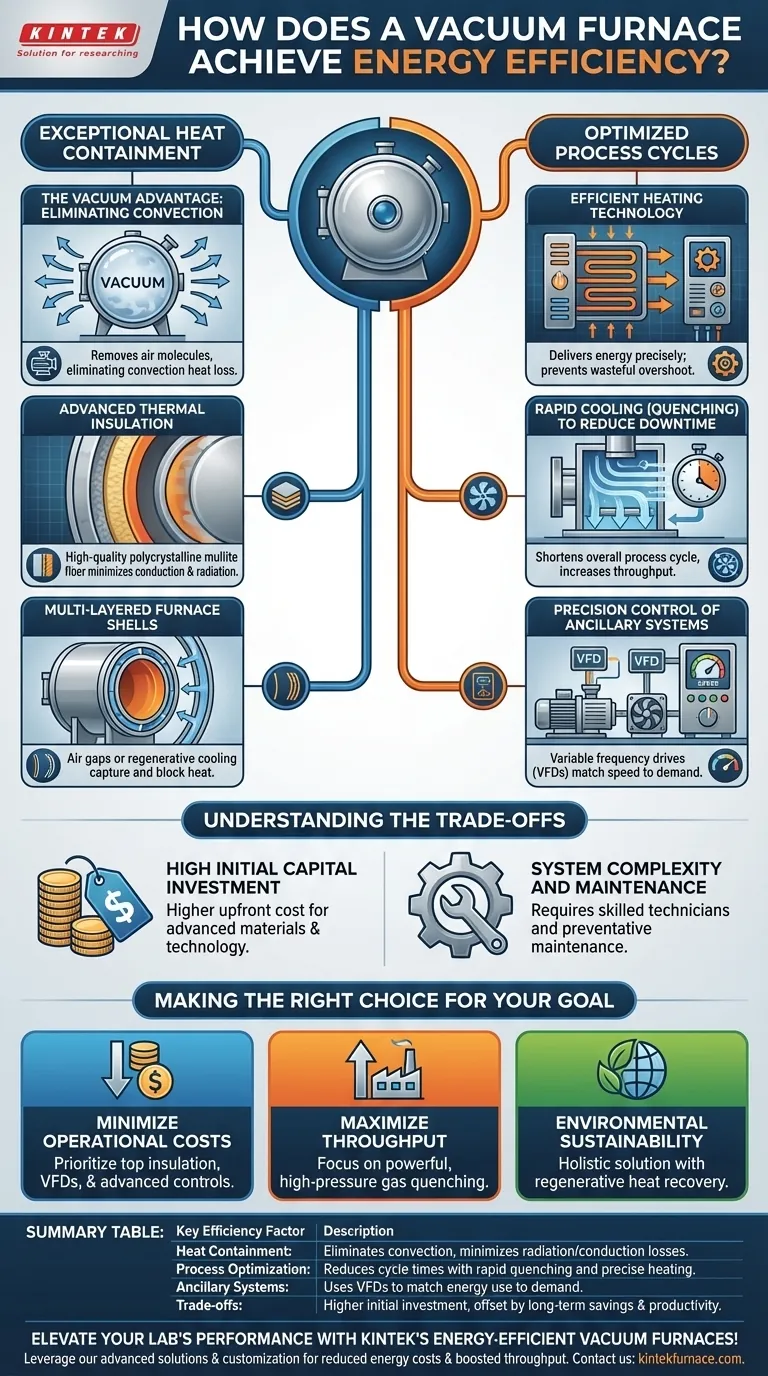

Em sua essência, um forno a vácuo atinge uma notável eficiência energética por meio de uma estratégia de duas vertentes: contenção de calor excepcional e tempos de ciclo de processo altamente otimizados. Ao criar um vácuo, ele elimina a perda de calor por convecção, enquanto o isolamento avançado minimiza a radiação térmica e a condução, garantindo que a energia seja usada para aquecer o produto, e não o ambiente circundante.

A verdadeira eficiência de um forno a vácuo não se trata apenas de isolamento; trata-se de um design de sistema completo que minimiza o desperdício de energia durante todas as fases de operação — desde o aquecimento e manutenção até o resfriamento rápido — reduzindo assim o tempo total do ciclo e aumentando a produtividade.

O Primeiro Princípio: Contenção Superior de Calor

O trabalho principal de um forno é aquecer e manter o calor. Um forno a vácuo se destaca nisso ao atacar sistematicamente os três modos de transferência de calor: convecção, condução e radiação.

A Vantagem do Vácuo: Eliminação da Convecção

O fator mais significativo é o próprio vácuo. Ao remover a maioria das moléculas de ar da câmara de aquecimento, você elimina a convecção como um caminho principal para a perda de calor.

O calor simplesmente não pode ser transportado por correntes de ar em movimento se não houver ar para se mover. Isso torna imediatamente o forno muito mais eficiente do que um forno de atmosfera tradicional.

Isolamento Térmico Avançado

Para combater a condução e a radiação, os fornos a vácuo contam com isolamento de alto desempenho em múltiplas camadas. Este é frequentemente feito de materiais como fibra de mulita policristalina de alta qualidade.

Este isolamento avançado permite taxas de aquecimento extremamente rápidas, pois muito pouca energia é absorvida pelas paredes do forno. Ele também mantém a carcaça externa fria, o que é um indicador direto de que o calor está sendo mantido dentro da câmara, onde deve estar.

Carcaças de Forno em Múltiplas Camadas

Projetos modernos geralmente apresentam carcaças de forno de camada dupla. Isso cria um espaço de ar entre as paredes interna e externa, que atua como uma camada adicional de isolamento.

Alguns sistemas incorporam até mesmo canais avançados de resfriamento a ar ou água no design da carcaça. Esses sistemas não apenas protegem a estrutura do forno, mas também podem ser projetados como sistemas regenerativos que capturam o calor residual para outros usos.

O Segundo Princípio: Ciclos de Processo Otimizados

Eficiência não se trata apenas de impedir que o calor escape; trata-se também de usar a energia de forma eficaz e concluir o trabalho o mais rápido possível.

Tecnologia de Aquecimento Eficiente

Os fornos a vácuo utilizam elementos de aquecimento avançados e controles de energia que fornecem energia precisamente onde e quando é necessária. Isso evita o "overshoot" (superaquecimento) desperdiçador comum em sistemas menos sofisticados.

O resultado é um aquecimento mais rápido e uniforme da carga de trabalho, o que reduz o tempo total que o forno precisa ser mantido em sua temperatura máxima.

Resfriamento Rápido (Têmpera) para Reduzir o Tempo de Inatividade

Um ganho chave de eficiência vem da capacidade de resfriar a carga de trabalho rapidamente. Este processo, conhecido como têmpera, encurta significativamente o tempo total do ciclo de processo.

Ao reduzir o tempo entre as cargas, a produtividade do forno aumenta, o que significa que mais trabalho é realizado para cada quilowatt-hora de energia consumida. Um forno que está resfriando não está processando peças, portanto, o resfriamento mais rápido se traduz diretamente em maior eficiência operacional.

Controle de Precisão de Sistemas Auxiliares

A eficiência se estende aos sistemas de suporte. Bombas de vácuo e ventiladores de resfriamento podem ser grandes consumidores de energia.

O uso de drives de frequência variável (VFDs) permite que o sistema ajuste a velocidade desses motores para corresponder à demanda exata do processo. Em vez de funcionar continuamente a 100% da potência, as bombas e ventiladores aceleram e desaceleram conforme necessário, cortando drasticamente seu consumo de energia.

Entendendo os Compromissos

Embora altamente eficientes, essa tecnologia requer uma compreensão clara de seus custos e complexidades associados.

Alto Investimento de Capital Inicial

Os materiais avançados, a engenharia de precisão e os sistemas de controle sofisticados que proporcionam essa eficiência têm um custo. O preço de compra inicial de um forno a vácuo é tipicamente maior do que o de um forno de atmosfera convencional.

Este investimento é justificado por custos operacionais de longo prazo mais baixos, incluindo contas de energia reduzidas e maior produtividade, mas o gasto de capital inicial deve ser planejado.

Complexidade e Manutenção do Sistema

Um forno a vácuo é uma máquina complexa com múltiplos sistemas integrados — vácuo, aquecimento, resfriamento e controles. A operação e manutenção adequadas exigem técnicos qualificados.

Embora robusta, a solução de problemas pode ser mais complexa do que com tipos de forno mais simples. Investir no treinamento do operador e em um plano de manutenção preventiva é fundamental para realizar os benefícios de eficiência de longo prazo do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de eficiência "melhor" depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal é minimizar os custos operacionais: Priorize um forno com isolamento da mais alta qualidade, VFDs em todos os motores e um sistema de controle de última geração para minimizar o uso básico de energia.

- Se o seu foco principal é maximizar a produtividade: Concentre-se em designs com resfriamento a gás potente e de alta pressão, pois a redução do tempo de ciclo é a maneira mais eficaz de reduzir o custo de energia por peça.

- Se o seu foco principal é a sustentabilidade ambiental: Procure uma solução holística que combine todos os recursos acima com um sistema de recuperação de calor regenerativo para minimizar tanto o consumo de energia quanto as emissões.

Em última análise, a eficiência de um forno a vácuo provém de uma filosofia de design holística que trata a energia como um recurso precioso em todas as etapas do processo.

Tabela Resumo:

| Fator Chave de Eficiência | Descrição |

|---|---|

| Contenção de Calor | Elimina a convecção por vácuo e usa isolamento avançado para minimizar perdas por radiação/condução. |

| Otimização de Processo | Reduz os tempos de ciclo com têmpera rápida e controles de aquecimento precisos para maior produtividade. |

| Sistemas Auxiliares | Emprega drives de frequência variável (VFDs) em bombas e ventiladores para adequar o uso de energia às demandas do processo. |

| Compromissos | Investimento inicial e complexidade mais altos, compensados por economia de energia de longo prazo e aumento da produtividade. |

Eleve o desempenho do seu laboratório com os fornos a vácuo energeticamente eficientes da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos Muffle, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, reduzindo custos de energia e aumentando a produtividade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas de fornos de alta temperatura podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais