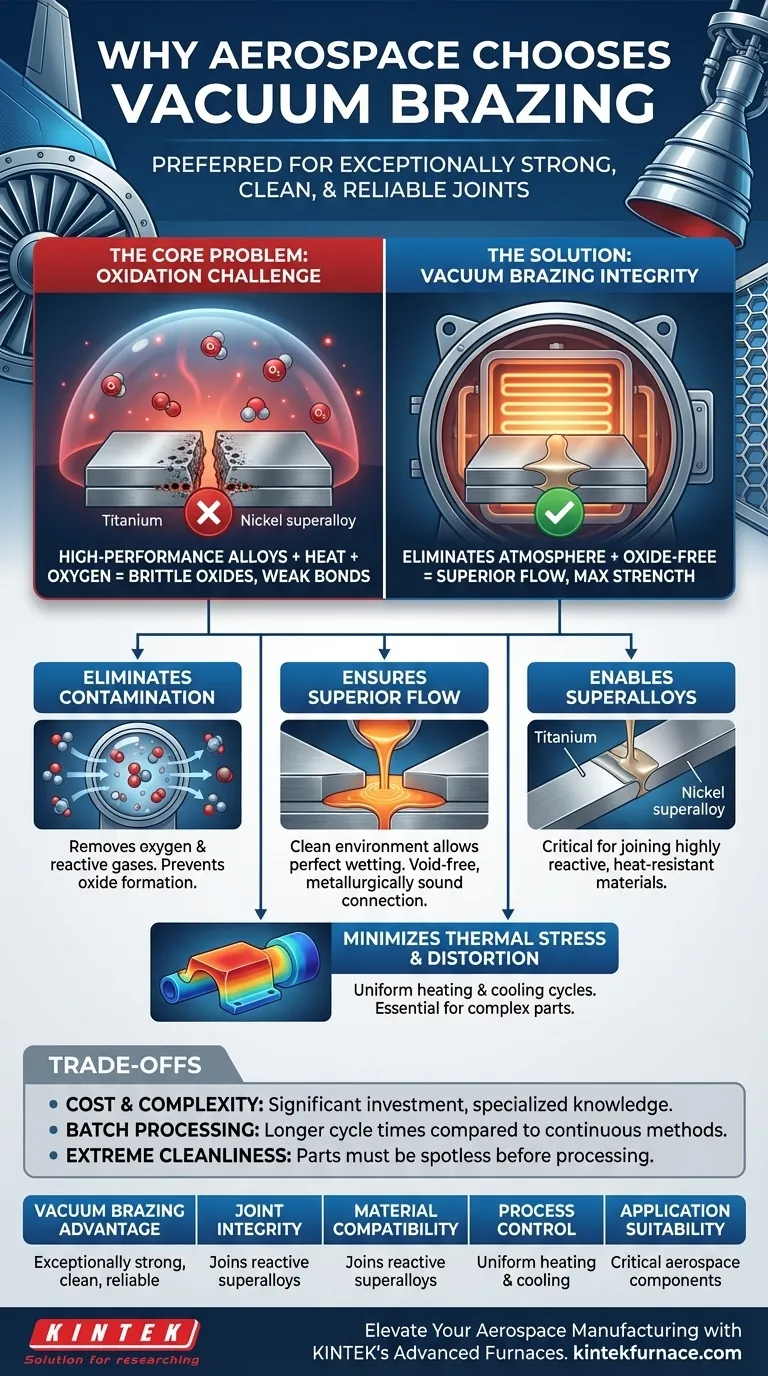

Em resumo, a brasagem a vácuo é preferida na indústria aeroespacial porque produz juntas excepcionalmente fortes, limpas e confiáveis. Este processo é unicamente capaz de unir as ligas leves de alto desempenho usadas em componentes críticos como pás de turbinas e trocadores de calor, sem comprometer suas propriedades materiais, garantindo que possam suportar ambientes operacionais extremos.

A principal razão para sua preferência não é apenas uma melhoria na qualidade, mas uma necessidade fundamental. Um ambiente de vácuo é a única maneira de prevenir oxidação e contaminação catastróficas ao unir as superligas altamente reativas e resistentes ao calor que são fundamentais para a aviação e voos espaciais modernos.

O Problema Central: Por que a Brasagem Padrão Falha na Indústria Aeroespacial

Para entender o valor da brasagem a vácuo, devemos primeiro compreender os desafios únicos da fabricação aeroespacial. As demandas por desempenho, segurança e redução de peso são absolutas.

O Desafio das Ligas de Alto Desempenho

Engenheiros aeroespaciais confiam em materiais como ligas de titânio e superligas à base de níquel. Esses materiais são escolhidos por sua incrível relação resistência-peso e capacidade de desempenho em temperaturas extremamente altas.

No entanto, esses materiais têm uma desvantagem significativa: são altamente reativos com gases na atmosfera, especialmente oxigênio, particularmente quando aquecidos.

A Ameaça da Oxidação

Quando aquecidos na presença de ar, essas ligas avançadas formam rapidamente óxidos quebradiços em suas superfícies.

Se você tentar brasar uma junta nessas condições, essas camadas de óxido impedem que o metal de adição molhe e flua adequadamente para a junta. O resultado é uma ligação fraca e incompleta, cheia de inclusões, que certamente falhará sob estresse.

A Necessidade de Pureza Absoluta

Além do oxigênio, até mesmo vestígios de outros gases atmosféricos ou contaminantes de superfície podem introduzir impurezas na junta. Na indústria aeroespacial, onde um único ponto de falha pode ser catastrófico, tal contaminação é inaceitável.

Como a Brasagem a Vácuo Oferece Integridade Incomparável

A brasagem em forno a vácuo resolve diretamente os problemas fundamentais de oxidação e contaminação, removendo a atmosfera da equação.

Elimina a Contaminação Atmosférica

Ao realizar o processo em alto vácuo, o forno remove virtualmente todo o oxigênio e outros gases reativos. Isso evita a formação de camadas de óxido, permitindo que o metal de adição de brasagem interaja diretamente com os metais-base puros.

Garante Fluxo Superior do Metal de Adição

No ambiente limpo e livre de óxido de um vácuo, o metal de adição fundido flui perfeitamente e completamente por toda a junta por ação capilar. Isso cria uma conexão metalurgicamente sólida e livre de vazios com máxima resistência e ductilidade.

Permite o Uso de Superligas Avançadas

A brasagem a vácuo não é apenas uma maneira melhor de unir metais padrão; é a tecnologia capacitadora que permite a união bem-sucedida de superligas reativas. Sem ela, a criação de montagens complexas a partir desses materiais seria impossível.

Minimiza o Estresse Térmico e a Distorção

Um forno a vácuo oferece ciclos de aquecimento e resfriamento extremamente uniformes e precisamente controlados. Esse processo lento e uniforme minimiza tensões internas e distorções, o que é crítico na fabricação de peças complexas e dimensionalmente sensíveis, como componentes de turbinas ou painéis em colmeia.

Compreendendo as Desvantagens

Embora seus benefícios sejam claros, a brasagem a vácuo não está isenta de considerações práticas. É uma escolha deliberada feita quando os requisitos de desempenho justificam o investimento.

O Custo e a Complexidade

Fornalhas a vácuo são investimentos de capital significativos. São máquinas complexas que exigem conhecimento especializado para operar e manter, tornando o processo mais caro do que a brasagem atmosférica padrão.

A Limitação do Processamento em Lotes

A brasagem a vácuo é um processo em lotes. As peças devem ser carregadas, a câmara selada, um vácuo puxado, o ciclo de aquecimento executado e as peças resfriadas antes que possam ser removidas. Isso resulta em tempos de ciclo mais longos em comparação com os métodos de brasagem contínua.

A Exigência de Limpeza Extrema

O processo exige que as peças estejam impecavelmente limpas antes de entrar no forno. Quaisquer óleos, resíduos ou contaminantes nos componentes podem "liberar gases" no vácuo, arruinando o processo e potencialmente contaminando todo o forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de união exige o alinhamento de suas capacidades com seus objetivos de engenharia primários.

- Se o seu foco principal é a confiabilidade crítica da missão e o desempenho em alta temperatura: A brasagem a vácuo é o padrão inegociável para peças como pás de turbinas, injetores de combustível e componentes de motor.

- Se o seu foco principal é alcançar a máxima relação resistência-peso em montagens complexas: A uniformidade e a limpeza da brasagem a vácuo são essenciais para criar estruturas robustas em colmeia e estruturas leves.

- Se o seu foco principal é a união econômica de metais comuns e menos reativos para peças não estruturais: Métodos mais simples de brasagem em atmosfera controlada ou com maçarico podem ser uma escolha mais prática e econômica.

Em última análise, a adoção da brasagem a vácuo é uma decisão estratégica para priorizar a perfeição metalúrgica e a confiabilidade absoluta onde a falha não é uma opção.

Tabela Resumo:

| Aspecto | Vantagem da Brasagem a Vácuo |

|---|---|

| Integridade da Junta | Produz juntas excepcionalmente fortes, limpas e confiáveis, sem oxidação ou contaminação. |

| Compatibilidade de Materiais | Permite a união de superligas reativas como titânio e ligas à base de níquel. |

| Controle de Processo | Garante aquecimento e resfriamento uniformes, minimizando o estresse térmico e a distorção. |

| Adequação da Aplicação | Ideal para componentes aeroespaciais críticos, como pás de turbinas e trocadores de calor. |

Eleve sua fabricação aeroespacial com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis de brasagem a vácuo, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para seus requisitos experimentais exclusivos, entregando integridade e desempenho de juntas inigualáveis. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de missão crítica!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados