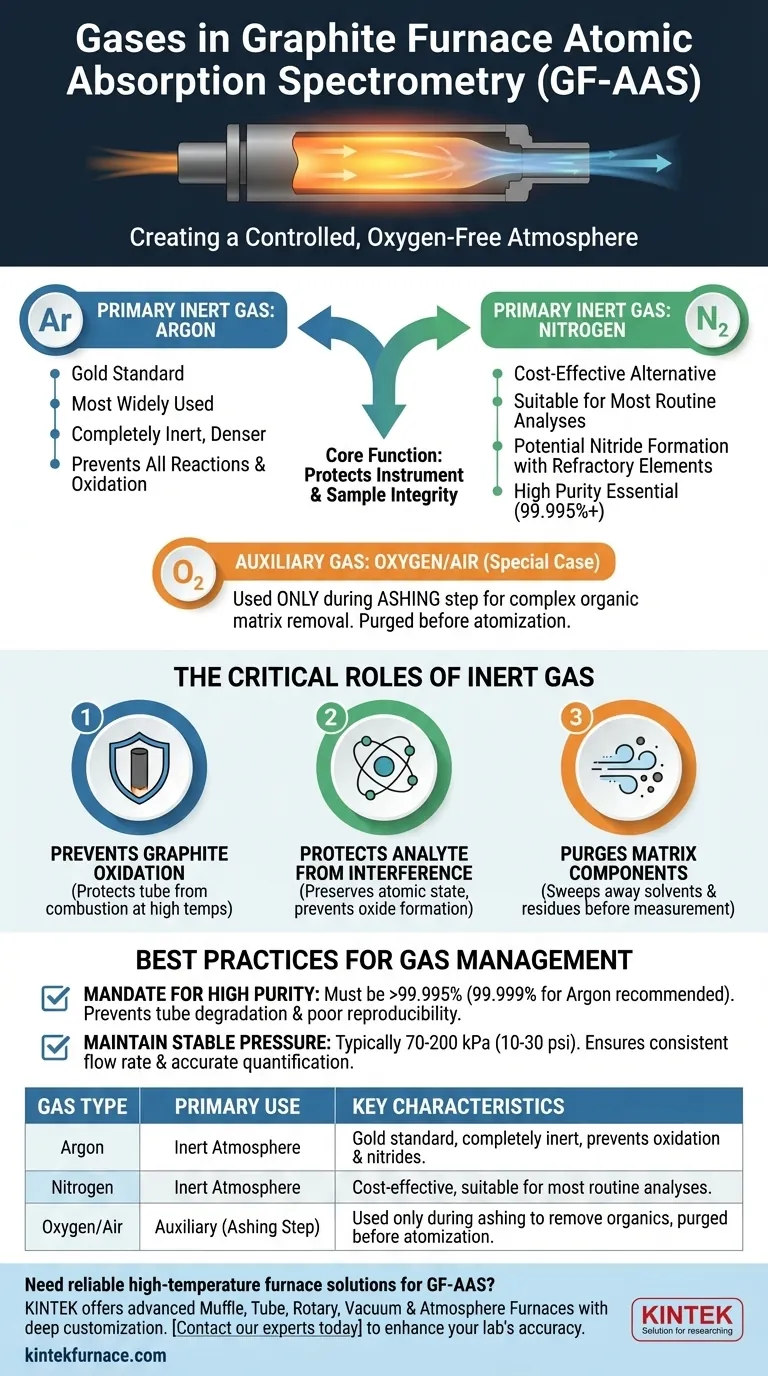

Em um forno de grafite, dois gases principais são usados: um gás inerte primário e, em algumas aplicações, um gás auxiliar. O gás inerte é quase sempre argônio de alta pureza ou, menos comumente, nitrogênio de alta pureza. Este gás é essencial para proteger o instrumento e garantir a integridade química da amostra durante a análise.

A função principal do gás na Espectrometria de Absorção Atômica com Forno de Grafite (GF-AAS) é criar uma atmosfera controlada e livre de oxigênio. Isso evita que o tubo de grafite de alta temperatura incinere e protege os átomos da amostra de formar compostos químicos indesejados que invalidariam a medição.

O Papel Crítico do Gás Inerte

Um forno de grafite opera aquecendo uma amostra a temperaturas extremas (frequentemente acima de 2000°C) dentro de um pequeno tubo de grafite. O gás inerte fluindo através e ao redor deste tubo não é opcional; é fundamental para todo o processo.

Prevenindo a Oxidação do Grafite

Nas temperaturas necessárias para a atomização, o tubo de grafite de carbono queimaria instantaneamente e seria destruído se entrasse em contato com o oxigênio.

O fluxo constante de um gás inerte como o argônio purga o sistema do ar ambiente, criando uma manta protetora que permite que o tubo atinja e sustente altas temperaturas sem ser consumido.

Protegendo o Analito da Interferência

O objetivo do GF-AAS é medir a luz absorvida por átomos livres e neutros de um elemento específico.

Se o oxigênio estivesse presente, os átomos quentes do analito formariam prontamente óxidos estáveis (por exemplo, Al₂O₃). Essas moléculas não absorvem luz no mesmo comprimento de onda que os átomos livres, levando a um sinal analítico drasticamente baixo ou inexistente. A atmosfera inerte preserva o estado atômico do elemento que está sendo medido.

Purgando Componentes da Matriz

O programa de temperatura do GF-AAS consiste em várias etapas, incluindo secagem e calcinação, que ocorrem antes da atomização final de alta temperatura.

Durante essas etapas preliminares, o fluxo de gás inerte atua como um mecanismo de transporte físico, varrendo o solvente vaporizado e os componentes da matriz pirolisados. Isso "limpa" a amostra antes da etapa de medição, reduzindo o ruído de fundo e as potenciais interferências.

Entendendo as Escolhas de Gás

Embora tanto o argônio quanto o nitrogênio sejam inertes, a escolha entre eles pode ter implicações sutis para o desempenho e o custo.

Argônio: O Padrão Ouro

O argônio é o gás inerte mais amplamente utilizado e recomendado para GF-AAS.

Sendo mais denso que o ar e o nitrogênio, ele fornece um ambiente protetor ligeiramente mais eficaz dentro do forno. É completamente inerte e não reagirá com nenhum analito, mesmo nas mais altas temperaturas de atomização.

Nitrogênio: A Alternativa Custo-Efetiva

O nitrogênio de alta pureza é uma alternativa viável e frequentemente mais barata ao argônio.

Para a maioria das análises, ele funciona perfeitamente bem. No entanto, em temperaturas muito altas, o nitrogênio pode potencialmente reagir com um pequeno número de elementos refratários (como titânio ou vanádio) para formar nitretos estáveis, o que pode causar uma supressão do sinal analítico.

O Gás "Auxiliar": Um Caso Especial

Alguns métodos de GF-AAS, particularmente para amostras com uma matriz orgânica pesada, podem introduzir um gás auxiliar como oxigênio ou ar apenas durante a etapa de calcinação.

Esta é uma forma controlada de ajudar a queimar, ou "calcinar", a matriz complexa a uma temperatura moderada. Este gás é então completamente purgado e substituído pelo gás inerte muito antes do início da etapa de atomização de alta temperatura. Ele nunca está presente durante a medição real.

Armadilhas Comuns e Melhores Práticas

A qualidade e o fornecimento do gás são tão importantes quanto a escolha do próprio gás.

O Mandato para Alta Pureza

Usar um gás de baixa pureza é uma fonte primária de problemas. As especificações de "alta pureza" e "livre de oxigênio" são críticas.

Mesmo quantidades mínimas de oxigênio (algumas partes por milhão) encurtarão significativamente a vida útil do tubo de grafite e podem causar baixa reprodutibilidade analítica. Sempre use um grau de pureza de 99,995% ou superior.

Mantendo a Pressão Correta e Estável

A pressão do gás, tipicamente ajustada entre 70-200 kPa (10-30 psi), dita a taxa de fluxo através do forno.

A pressão inconsistente leva a taxas de fluxo variáveis, o que afeta a eficiência com que a matriz é removida e por quanto tempo a nuvem atômica reside no caminho da luz. A pressão estável é fundamental para alcançar os resultados repetíveis exigidos para uma quantificação precisa.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e gerenciar seu suprimento de gás é fundamental para o sucesso da análise em forno de grafite.

- Se o seu foco principal é o desempenho máximo e a análise de uma ampla gama de elementos: Use argônio de alta pureza (99,999%), pois é o padrão universalmente aceito e elimina qualquer risco de formação de nitretos.

- Se o seu foco principal é a análise de rotina com um orçamento limitado: Nitrogênio de alta pureza (99,995%+) é uma escolha adequada e econômica para a maioria das análises elementares comuns.

- Se você está analisando amostras com uma matriz orgânica muito complexa: Considere se uma etapa de calcinação com oxigênio em seu programa poderia melhorar os resultados, mas certifique-se de que seu sistema esteja configurado corretamente para isso e que seja completamente purgado antes da atomização.

Em última análise, o gerenciamento adequado do ambiente gasoso é um pré-requisito inegociável para gerar dados confiáveis e precisos com um forno de grafite.

Tabela Resumo:

| Tipo de Gás | Uso Principal | Características Chave |

|---|---|---|

| Argônio | Atmosfera Inerte | Padrão ouro, completamente inerte, previne oxidação e formação de nitretos. |

| Nitrogênio | Atmosfera Inerte | Alternativa econômica, adequado para a maioria das análises de rotina. |

| Oxigênio/Ar | Auxiliar (Etapa de Calcinação) | Usado apenas durante a calcinação para remover a matriz orgânica, purgado antes da atomização. |

Precisa de uma solução confiável de forno de alta temperatura para o seu GF-AAS ou outros processos analíticos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos como os de GF-AAS.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de forno robusta e precisa pode aumentar a precisão e a confiabilidade das análises do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas