A contribuição do grafite para a eficiência energética do forno a vácuo é multifacetada, decorrente de sua excepcional capacidade de conduzir calor uniformemente, suportar temperaturas extremas e manter a integridade estrutural. Essa combinação única permite que os fornos atinjam e mantenham temperaturas de processo estáveis com menos energia desperdiçada e tempos de ciclo mais rápidos.

Embora frequentemente escolhido por sua capacidade de lidar com calor intenso, o impacto mais significativo do grafite na eficiência energética reside em sua condutividade térmica. Ao garantir que o calor seja distribuído uniformemente, ele elimina a necessidade de gastar energia extra compensando pontos quentes e frios dentro do forno.

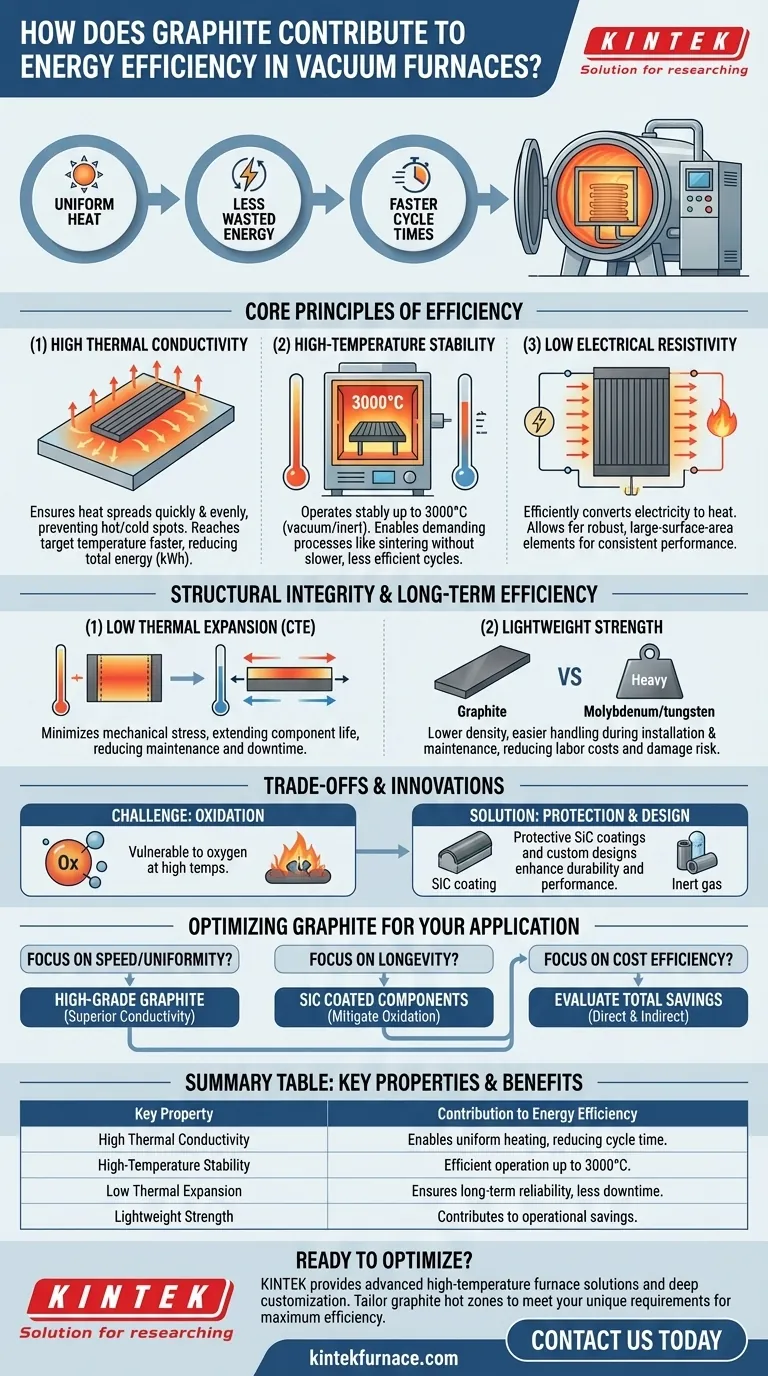

Os Princípios Fundamentais da Eficiência Impulsionada pelo Grafite

Para entender o papel do grafite, devemos analisar como suas propriedades fundamentais se traduzem diretamente em menor consumo de energia durante a operação do forno.

Alta Condutividade Térmica para Aquecimento Uniforme

A alta condutividade térmica do grafite é sua característica mais crítica para a eficiência. Ela garante que o calor gerado pelos elementos seja espalhado de forma rápida e uniforme por toda a zona quente do forno.

Essa distribuição uniforme de temperatura evita pontos quentes e frios. Como resultado, o sistema pode atingir a temperatura alvo desejada em toda a carga de trabalho sem ter que "ultrapassar" ou funcionar por mais tempo, reduzindo diretamente a energia total (kWh) consumida por ciclo.

Estabilidade em Altas Temperaturas para Processos Exigentes

O grafite não derrete sob pressão atmosférica; ele sublima em temperaturas extremamente altas (cerca de 3600°C). Em vácuo ou atmosfera inerte, ele pode operar estavelmente até 3000°C.

Isso permite que os fornos executem processos de alta temperatura, como sinterização e recozimento, de forma eficiente. Materiais que se degradam ou deformam nessas temperaturas exigiriam ciclos mais lentos e menos eficientes ou seriam totalmente inadequados.

Baixa Resistividade Elétrica para Geração Eficiente de Calor

Os elementos de aquecimento de grafite funcionam resistindo ao fluxo de eletricidade, o que converte eficientemente a energia elétrica em energia térmica.

Sua baixa resistividade permite o projeto de elementos de aquecimento robustos e de grande área de superfície. Esses elementos fornecem desempenho de aquecimento consistente e repetível, garantindo que a energia seja convertida em calor útil exatamente onde é necessária.

Impacto da Integridade Estrutural na Eficiência a Longo Prazo

Além do desempenho térmico imediato, as propriedades físicas do grafite contribuem para a eficiência e confiabilidade operacional, o que reduz o desperdício de energia e os custos a longo prazo.

Baixo Coeficiente de Expansão Térmica (CTE)

O grafite expande e contrai muito pouco quando aquecido e resfriado. Essa estabilidade térmica é crucial durante os ciclos rápidos de temperatura comuns nas operações de fornos a vácuo.

A baixa expansão minimiza o estresse mecânico nos elementos de aquecimento, acessórios e isolamento. Isso leva a uma vida útil mais longa dos componentes, manutenção reduzida e menos tempo de inatividade do forno, o que é um componente crítico da eficiência operacional geral.

Resistência Leve para Economia Operacional

Comparado a metais refratários como molibdênio ou tungstênio, o grafite tem uma densidade muito menor, mantendo excelente resistência a altas temperaturas.

Essa natureza leve torna os componentes mais fáceis e seguros de manusear durante a instalação e manutenção. Isso reduz os custos de mão de obra e minimiza o risco de danos, contribuindo para uma operação mais econômica e eficiente ao longo da vida útil do forno.

Compreendendo as Compensações e Inovações

Embora altamente eficaz, o grafite não está isento de limitações. Compreender esses desafios e as soluções desenvolvidas para superá-los é fundamental para maximizar seus benefícios.

O Desafio da Oxidação

A principal vulnerabilidade do grafite é sua reação ao oxigênio em temperaturas elevadas. Mesmo pequenos vazamentos de ar em um forno a vácuo podem fazer com que os componentes de grafite oxidem, levando à perda de material e eventual falha.

Isso exige manutenção cuidadosa do forno, integridade de vácuo de alta qualidade e o uso de gases de retroalimentação inertes (como argônio ou nitrogênio) durante partes específicas do ciclo do processo.

Inovações em Proteção e Design

Para combater a oxidação e melhorar o desempenho, os componentes modernos de grafite frequentemente incorporam inovações importantes.

Revestimentos protetores, como uma fina camada de Carbeto de Silício (SiC), podem ser aplicados para selar o grafite de elementos atmosféricos reativos, estendendo significativamente sua vida útil. Além disso, peças projetadas sob medida para a geometria e os requisitos de processo específicos de um forno podem aumentar ainda mais a uniformidade da temperatura e a durabilidade.

Otimizando o Grafite para Sua Aplicação

Escolher e usar componentes de grafite de forma eficaz significa alinhar suas propriedades com seus principais objetivos operacionais.

- Se seu foco principal é a velocidade e uniformidade do processo: Priorize grafite de alta qualidade com condutividade térmica superior para minimizar os tempos de ciclo e garantir a qualidade consistente do produto.

- Se seu foco principal é a longevidade dos componentes e a manutenção reduzida: Invista em componentes com revestimentos protetores de SiC para mitigar o risco de oxidação e estender a vida útil de sua zona quente.

- Se seu foco principal é a eficiência de custo geral: Avalie tanto as economias diretas de energia de aquecimento eficiente quanto as economias operacionais indiretas da durabilidade e leveza do grafite.

Em última análise, alavancar o grafite de forma eficaz é aproveitar suas propriedades térmicas e estruturais únicas para alcançar ciclos de aquecimento mais rápidos, uniformes e confiáveis.

Tabela Resumo:

| Propriedade Chave | Contribuição para a Eficiência Energética |

|---|---|

| Alta Condutividade Térmica | Permite aquecimento uniforme, eliminando pontos quentes/frios e reduzindo o tempo de ciclo. |

| Estabilidade em Altas Temperaturas | Permite operação eficiente até 3000°C para processos exigentes. |

| Baixa Expansão Térmica | Minimiza o estresse durante o ciclo, garantindo confiabilidade a longo prazo e menos tempo de inatividade. |

| Resistência Leve | Reduz custos de manuseio e risco de danos, contribuindo para economias operacionais. |

Pronto para otimizar a eficiência energética e o desempenho do seu forno?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Podemos adaptar zonas quentes e componentes baseados em grafite para atender precisamente aos seus requisitos experimentais exclusivos, garantindo máxima uniformidade térmica e eficiência de processo.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e reduzir seus custos operacionais.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas