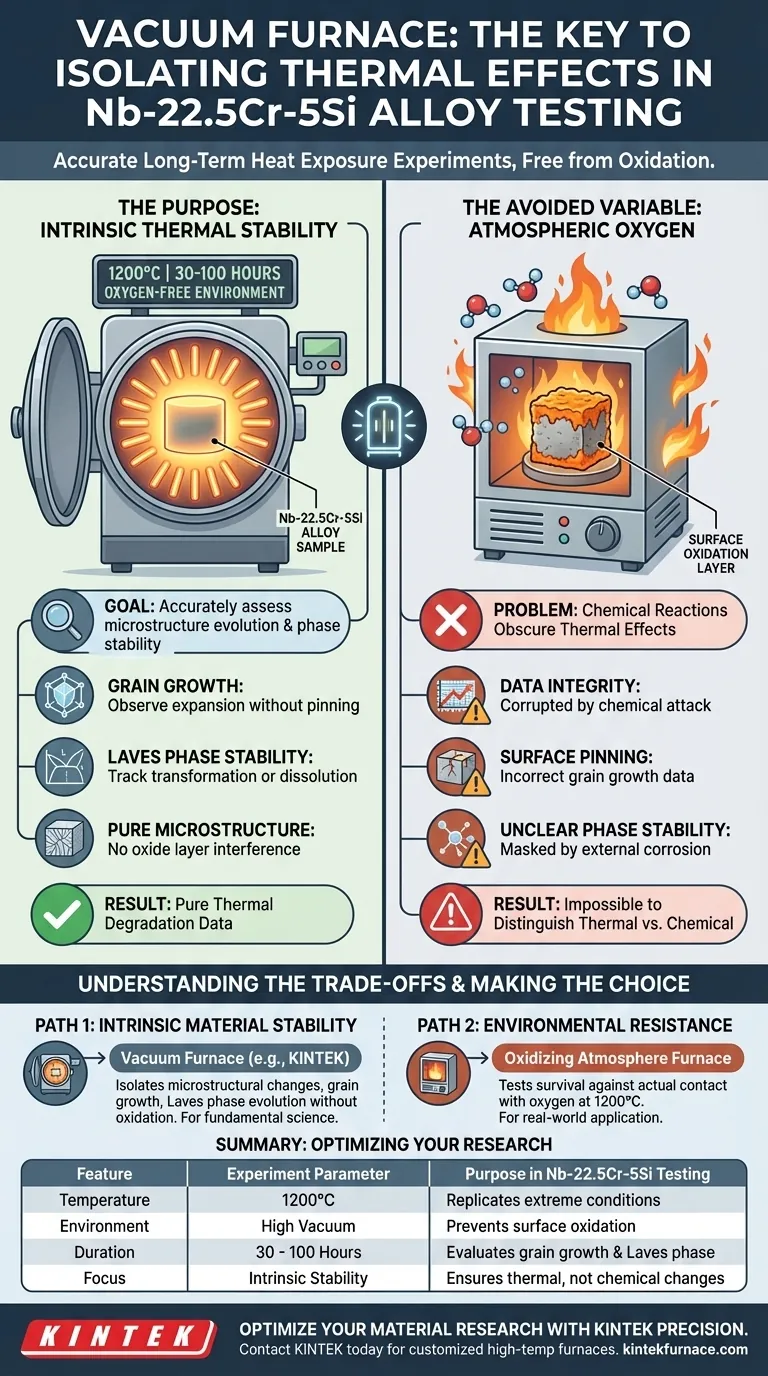

O papel principal de um forno a vácuo neste contexto é isolar os efeitos térmicos das reações químicas. Ao criar um ambiente livre de oxigênio, os pesquisadores podem submeter ligas de Nb-22.5Cr-5Si a temperaturas de 1200°C por durações que variam de 30 a 100 horas para simular condições de serviço sem a influência de oxidação superficial que corrompe os dados.

Ao remover o oxigênio atmosférico, um forno a vácuo garante que quaisquer alterações observadas na liga sejam puramente intrínsecas. Isso permite uma avaliação precisa da evolução da microestrutura e da estabilidade de fase, sem a interferência da corrosão ambiental externa.

Simulando Condições de Serviço de Alta Temperatura

Para entender como as ligas de Nb-22.5Cr-5Si se comportarão em aplicações do mundo real, os pesquisadores devem replicar ambientes térmicos extremos.

Replicando Calor Extremo

O forno a vácuo permite que a liga seja aquecida a 1200°C, um limite crítico para materiais avançados de alta temperatura.

Esta temperatura imita as condições intensas que o material enfrentaria durante a operação real, como em componentes aeroespaciais ou de geração de energia.

Avaliando a Durabilidade a Longo Prazo

O aquecimento de curto prazo geralmente é insuficiente para prever a vida útil do componente.

O forno a vácuo mantém esse calor por períodos prolongados — especificamente 30, 50 ou 100 horas.

Essa exposição prolongada é necessária para impulsionar processos atômicos de movimento lento que só se revelam com o tempo.

Garantindo a Integridade dos Dados por meio do Isolamento

O valor científico desses experimentos depende do controle das variáveis. A variável mais disruptiva em altas temperaturas é o oxigênio.

Prevenindo a Oxidação Superficial

A 1200°C, muitos metais reagem agressivamente com o oxigênio.

Sem vácuo, uma espessa camada de óxido se formaria na superfície da liga Nb-22.5Cr-5Si.

Essa camada de oxidação obscureceria o material subjacente, tornando impossível distinguir entre degradação térmica e ataque químico.

Avaliando a Evolução da Microestrutura

O objetivo do experimento é ver como a estrutura interna do metal muda puramente devido ao calor.

Os pesquisadores procuram o crescimento de grãos — a expansão das estruturas cristalinas que pode alterar a resistência e a ductilidade.

O ambiente a vácuo garante que os dados de crescimento de grãos sejam precisos e não influenciados pelo aprisionamento superficial por óxidos.

Monitorando a Estabilidade de Fase

Ligas complexas contêm diferentes fases cristalinas que lhes conferem resistência, como a fase Laves.

O aquecimento prolongado pode fazer com que essas fases se dissolvam ou se transformem, enfraquecendo o material.

O uso de um forno a vácuo permite que os pesquisadores rastreiem diretamente a estabilidade da fase Laves, garantindo que a liga retenha suas propriedades pretendidas ao longo do tempo.

Entendendo os Compromissos

Embora os fornos a vácuo sejam essenciais para a ciência fundamental dos materiais, eles apresentam limitações específicas em relação à aplicabilidade no mundo real.

A Limitação do "Mundo Perfeito"

Um forno a vácuo cria um ambiente idealizado.

Ele testa com sucesso a estabilidade térmica, mas ignora a resistência ambiental.

Se a aplicação final da liga envolver exposição ao ar (como em motores a jato), um teste a vácuo não revelará como o material lida com a oxidação real ou corrosão a quente.

Complexidade e Custo

O tratamento térmico a vácuo é inerentemente mais complexo do que o aquecimento atmosférico padrão.

Ele requer equipamentos especializados para manter a integridade de alto vácuo, garantindo que nenhum gás impuro ou vapor de água comprometa a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar experimentos para ligas de alto desempenho, a escolha do seu equipamento dita os dados que você recebe.

- Se o seu foco principal for Estabilidade Intrínseca do Material: Use um forno a vácuo para isolar mudanças microestruturais, crescimento de grãos e evolução da fase Laves sem interferência da oxidação.

- Se o seu foco principal for Resistência Ambiental: Você deve eventualmente passar para atmosferas oxidantes (fornos padrão) para testar como o material sobrevive ao contato real com oxigênio a 1200°C.

Use o forno a vácuo para provar que a estrutura interna da liga é estável, em seguida, teste sua resistência superficial separadamente.

Tabela Resumo:

| Recurso | Parâmetro do Experimento | Propósito no Teste de Nb-22.5Cr-5Si |

|---|---|---|

| Temperatura | 1200°C | Replicar condições extremas de serviço aeroespacial/energia |

| Ambiente | Alto Vácuo | Previne oxidação superficial e reações que corrompem dados |

| Duração | 30 - 100 Horas | Avalia crescimento de grãos e estabilidade da fase Laves |

| Foco | Estabilidade Intrínseca | Garante que as mudanças observadas sejam puramente térmicas, não químicas |

Otimize Sua Pesquisa de Materiais com KINTEK Precision

O controle preciso sobre seu ambiente térmico é a diferença entre dados precisos e erros caros. A KINTEK fornece soluções térmicas avançadas e personalizáveis, projetadas para as aplicações de P&D mais exigentes. Se você está investigando a evolução da microestrutura ou a estabilidade de fase em ligas complexas, nossos sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho oferecem o isolamento e a uniformidade de que você precisa.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece fornos de alta temperatura para laboratório, adaptados às suas especificações exclusivas.

Pronto para elevar seus testes de materiais? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto e encontrar o forno perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os benefícios de usar fornos de tratamento térmico a vácuo para ligas metálicas? Alcance Propriedades e Desempenho Metálico Superior

- Por que um forno de têmpera a gás a vácuo de alta pressão é preferido para engrenagens de anel grandes? Resfriamento de Precisão Explicado

- Qual é a função de um forno de secagem a vácuo de laboratório na preparação de W-Ni2P@NiFe LDH/NF? Otimizar Eletrocatalisadores

- Quais são as etapas no forno de grafite? Domine o Programa de Aquecimento Multi-Estágio

- Como um forno a vácuo de alta temperatura beneficia os processos de tratamento térmico a vácuo e sinterização? Desbloqueie Qualidade de Material Superior

- Quais são os requisitos do ambiente de trabalho para um forno a vácuo? Garanta Segurança e Pureza para o Seu Laboratório

- Que soluções alternativas são sugeridas para aquecer peças pequenas em vácuo ou atmosfera inerte? Explore Opções Eficientes e Personalizáveis

- Qual é a função de um Forno de Recozimento com Hidrogénio a Alta Pressão? Alcançar Saturação Profunda em Amostras de Aço