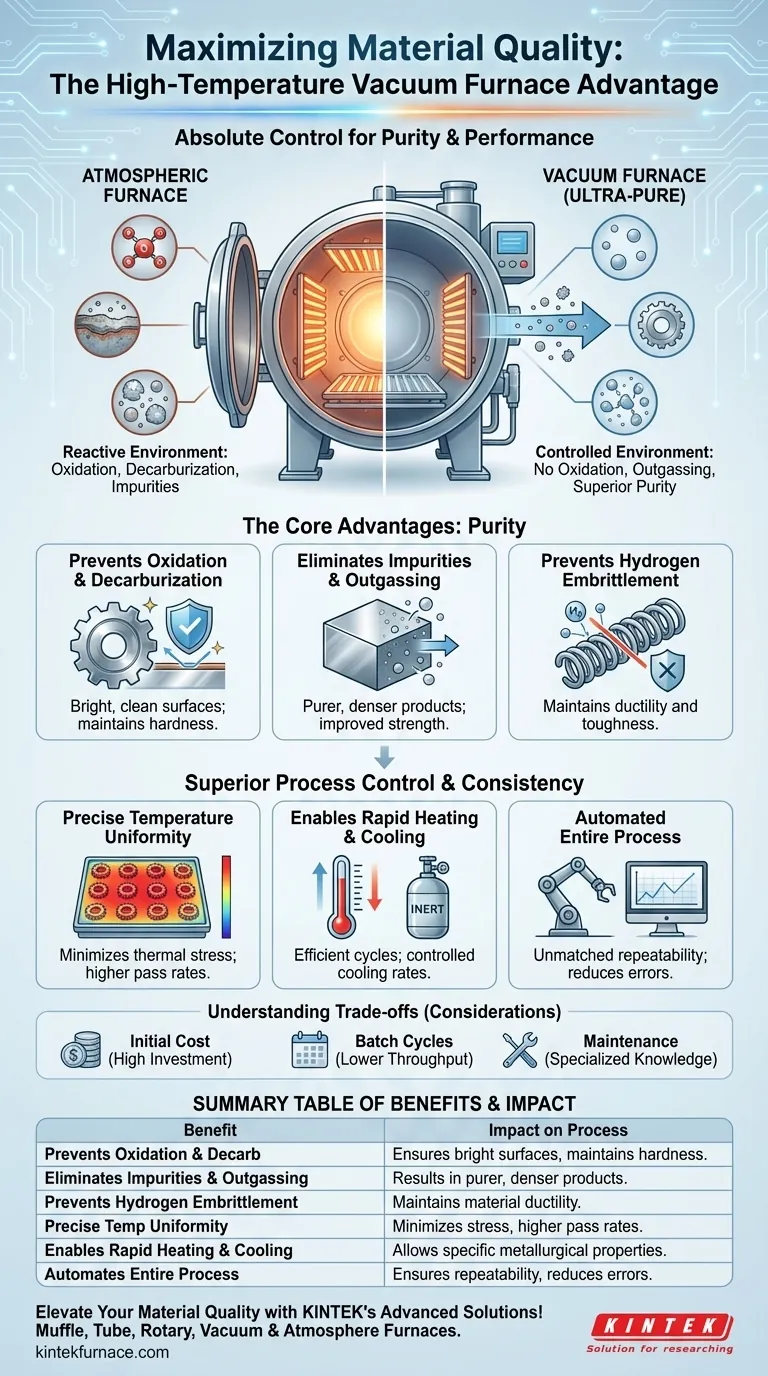

Em sua essência, um forno a vácuo de alta temperatura aprimora o tratamento térmico e a sinterização ao criar um ambiente ultra-puro e controlado. Para o tratamento térmico de metais, isso previne reações indesejadas como oxidação e descarbonetação, levando a propriedades mecânicas superiores. Para a sinterização, o vácuo remove gases aprisionados e impurezas, resultando em produtos finais mais puros e densos.

O principal benefício de um forno a vácuo não é meramente a ausência de ar, mas o controle absoluto que ele oferece sobre o ambiente do material. Esse controle desbloqueia um nível de pureza do material, integridade estrutural e consistência do processo que é inatingível em fornos atmosféricos convencionais.

A Vantagem Fundamental: Pureza Ambiental

A característica definidora de um forno a vácuo é sua capacidade de remover a atmosfera — e todos os seus elementos reativos — da câmara de aquecimento. Isso tem implicações profundas para o material que está sendo processado.

Prevenindo Oxidação e Descarbonetação

Ao aquecer metais na presença de oxigênio, uma camada de óxido se forma na superfície. Um ambiente de vácuo elimina isso, garantindo que as peças emerjam com um acabamento de superfície brilhante e limpo que não requer limpeza ou usinagem subsequente.

Para aços, o vácuo também previne a descarbonetação, a perda de carbono da superfície, o que é crítico para manter a dureza e a resistência ao desgaste projetadas do material.

Eliminando Impurezas e Degaseificação

Durante a sinterização de metais em pó, cerâmicas ou carbonetos, gases aprisionados podem criar vazios, reduzindo a densidade e a resistência final da peça. O vácuo extrai ativamente esses gases de impureza e umidade do material antes e durante o aquecimento.

Essa função de degaseificação e outgassing resulta em um produto final mais puro e compacto, com propriedades físicas significativamente aprimoradas.

Prevenindo a Fragilização por Hidrogênio

Certos materiais são suscetíveis à fragilização por hidrogênio, onde átomos de hidrogênio absorvidos tornam o metal frágil e propenso a fraturas. Um forno a vácuo remove efetivamente o hidrogênio do ambiente, mitigando esse risco e garantindo a ductilidade e tenacidade pretendidas do material.

Controle e Consistência Superiores do Processo

Além da pureza, um forno a vácuo oferece um nível inigualável de controle sobre todo o ciclo térmico, levando a resultados altamente repetíveis e confiáveis.

Alcançando Uniformidade Precisa de Temperatura

Fornos a vácuo modernos são projetados para uma uniformidade de temperatura excepcional em toda a câmara. Isso garante que cada peça, independentemente de sua posição, experimente exatamente o mesmo perfil térmico.

Esse aquecimento uniforme minimiza o estresse térmico e a distorção, o que é crítico para componentes complexos ou de parede fina, levando a uma taxa de aprovação muito maior para as peças acabadas.

Permitindo Aquecimento e Resfriamento Rápidos

Sem ar para transferir calor por convecção, o aquecimento é feito principalmente por radiação, o que pode ser muito rápido e eficiente em altas temperaturas.

Além disso, muitos fornos a vácuo incorporam sistemas para resfriamento ou têmpera rápidos. Isso é frequentemente alcançado preenchendo a câmara selada com um gás inerte de alta pureza, como argônio ou nitrogênio, permitindo taxas de resfriamento controladas que são essenciais para alcançar propriedades metalúrgicas específicas.

Automatizando Todo o Processo

As operações do forno a vácuo são tipicamente gerenciadas por sofisticados sistemas de controle computadorizados. Todo o ciclo — desde a evacuação e aquecimento até o patamar, têmpera e resfriamento — pode ser programado e executado automaticamente.

Essa capacidade "tudo-em-um" garante que cada lote seja processado com repetibilidade inigualável, eliminando as variáveis do processo e os erros induzidos pelo operador comuns em tecnologias mais antigas.

Compreendendo os Prós e Contras

Embora os benefícios sejam significativos, um forno a vácuo não é uma solução universal. É essencial compreender suas limitações para tomar uma decisão informada.

Custo Inicial do Equipamento

A principal barreira à adoção é o custo. Um forno a vácuo de alta temperatura representa um investimento de capital significativo em comparação com um forno atmosférico convencional devido à complexidade das bombas de vácuo, construção da câmara e sistemas de controle.

Ciclos de Processamento em Lotes

A maioria dos fornos a vácuo opera em lotes, o que significa que uma única carga é processada do início ao fim antes que a próxima possa começar. Isso pode limitar o rendimento em comparação com alguns fornos atmosféricos de esteira contínua usados em produção de alto volume.

Complexidade de Manutenção

O sistema de vácuo, incluindo bombas, vedações e instrumentação, requer conhecimento especializado para manutenção e reparo. Manter um vácuo de alta qualidade é crítico para o desempenho e exige um rigoroso cronograma de manutenção preventiva.

Fazendo a Escolha Certa para o Seu Processo

A escolha de um forno a vácuo depende da priorização de resultados específicos para o seu produto e operação.

- Se o seu foco principal é a pureza e o desempenho do material: O forno a vácuo é a escolha definitiva para eliminar reações superficiais indesejadas e impurezas internas.

- Se o seu foco principal é a repetibilidade e automação do processo: O ambiente preciso e controlado por computador de um forno a vácuo oferece consistência inigualável de lote para lote.

- Se o seu foco principal é reduzir as etapas de pós-processamento: O acabamento limpo e sem carepa de um forno a vácuo pode eliminar operações secundárias caras e demoradas, como limpeza ou retificação.

Em última análise, investir em um forno a vácuo é um movimento estratégico para elevar a qualidade do material, obtendo controle total sobre o ambiente de processamento térmico.

Tabela Resumo:

| Benefício | Impacto no Processo |

|---|---|

| Previne Oxidação & Descarbonetação | Garante superfícies brilhantes e limpas e mantém a dureza do material |

| Elimina Impurezas & Degaseificação | Resulta em produtos mais puros e densos com resistência aprimorada |

| Previne a Fragilização por Hidrogênio | Mantém a ductilidade e tenacidade do material |

| Alcança Uniformidade Precisa de Temperatura | Minimiza o estresse térmico e a distorção para maiores taxas de aprovação |

| Permite Aquecimento & Resfriamento Rápidos | Permite resfriamento controlado para propriedades metalúrgicas específicas |

| Automatiza Todo o Processo | Garante repetibilidade inigualável e reduz erros do operador |

Eleve a qualidade do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Somos especializados em Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, apoiados por profunda personalização para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossa experiência em P&D e fabricação interna pode otimizar seus processos de tratamento térmico e sinterização para resultados superiores.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como a brasagem a vácuo previne a oxidação e a contaminação? Obtenha Juntas Limpas e Fortes para Aplicações Críticas

- Por que os termopares em fornos a vácuo de alta temperatura têm vida útil limitada? Aprenda a estender a vida útil do sensor

- Como os fornos a vácuo são ecologicamente corretos? Obtenha Tratamento Térmico Limpo e Eficiente

- Por que um forno a vácuo é essencial para o tratamento de desgaseificação de filmes luminescentes compósitos? Garanta a integridade ótica

- Quais materiais podem ser brasados em forno? Desbloqueie a União Versátil para Metais e Cerâmicas

- Qual é a importância dos fornos de recozimento a vácuo no campo aeroespacial? Aumentar a Confiabilidade e o Desempenho dos Componentes

- Qual é a função de um forno de arco a vácuo não consumível? Alcançar pureza na síntese de ligas FeSiBPCCuNb

- Qual é a função principal do recozimento em forno a vácuo para nanopós de ZnS? Alcançar desempenho cerâmico de alta pureza