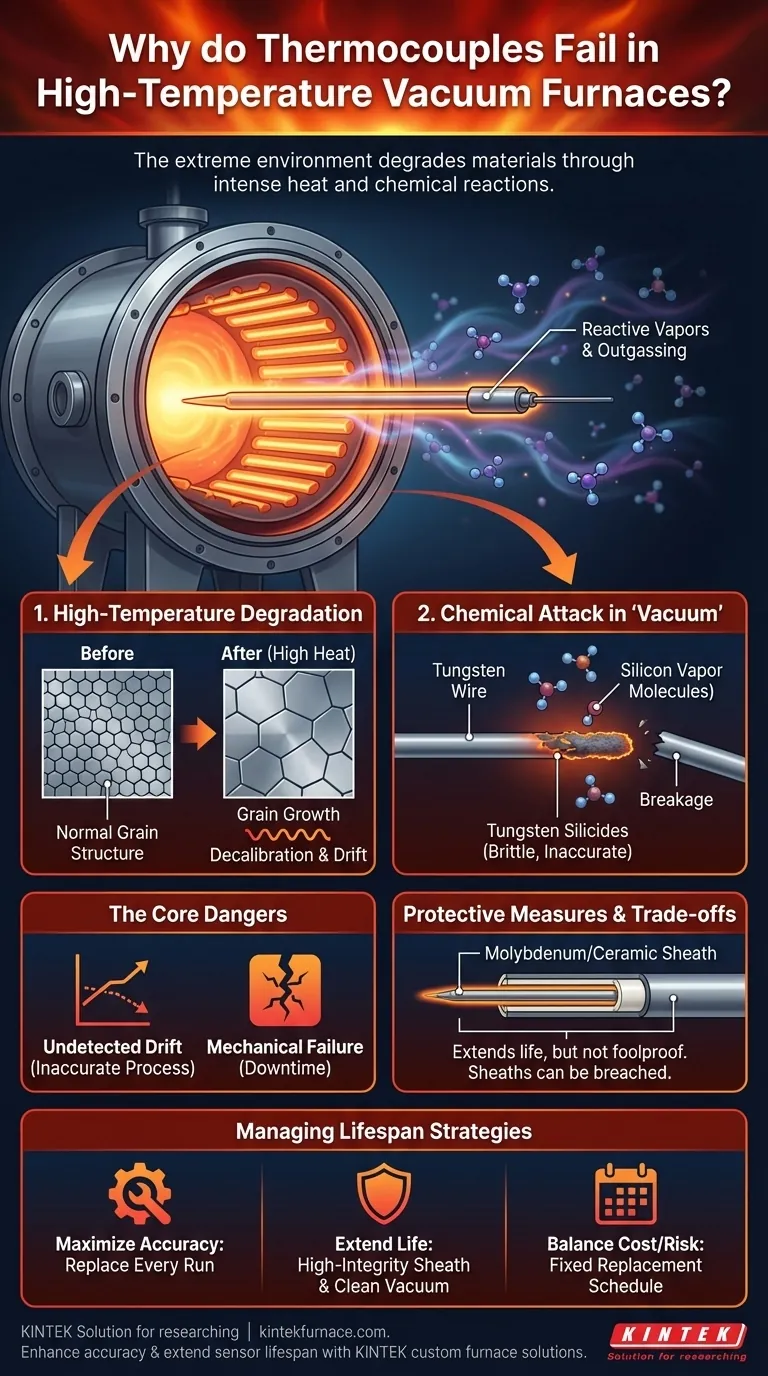

Em resumo, os termopares têm uma vida útil limitada em fornos a vácuo de alta temperatura porque o próprio ambiente extremo degrada os materiais do sensor. A combinação de calor intenso e reações químicas com vapores residuais no vácuo faz com que os fios metálicos do termopar alterem suas propriedades físicas e elétricas, levando a leituras imprecisas e eventual falha mecânica.

O problema central é que um forno a vácuo não é um espaço vazio e inerte. Em temperaturas extremas, o "vácuo" contém uma atmosfera de baixa pressão e quimicamente reativa, criada pelo desgasamento dos componentes do forno e da própria peça de trabalho, que ataca ativamente o termopar.

Os Principais Mecanismos de Falha do Termopar

Para gerenciar a vida útil do sensor, você deve primeiro entender as distintas forças que atuam contra ele dentro do forno. A falha raramente se deve a uma única causa, mas sim a uma combinação de degradação térmica e química.

Degradação por Alta Temperatura

Mesmo em um ambiente perfeito e inerte, o calor extremo é o principal inimigo. Altas temperaturas fazem com que a estrutura granular dos fios metálicos do termopar cresça e mude.

Este processo, conhecido como crescimento de grão, altera as características de voltagem termoelétrica do metal. O resultado é um sensor que não é mais preciso, um fenômeno chamado descalibração ou desvio. O sensor ainda pode fornecer uma leitura, mas estará errada.

O Papel do "Vácuo"

Um equívoco comum é que o vácuo é vazio. Na realidade, é um ambiente de baixíssima pressão contendo moléculas que sofreram desgasamento do isolamento do forno, dos elementos de aquecimento e do produto que está sendo processado.

Em altas temperaturas, esse desgasamento se intensifica, criando uma atmosfera dinâmica de vários elementos. Essa atmosfera, embora em baixa pressão, é quente o suficiente para ser altamente reativa com os materiais do termopar.

Ataque Químico de Vapores do Processo

Muitos processos de alta temperatura, como brasagem ou sinterização, liberam elementos voláteis. Esses elementos se tornam vapores que atacam diretamente o termopar.

Por exemplo, um processo envolvendo materiais contendo silício criará uma atmosfera de silício. Da mesma forma, os processos podem liberar vapores de alumínio, cromo ou carbono, cada um dos quais pode reagir com as ligas do termopar.

A Reação Tungstênio-Silício

Os termopares de tungstênio-rênio (Tipo C) são frequentemente usados nesses fornos porque podem suportar temperaturas de até 2320°C. No entanto, eles são altamente suscetíveis a ataques químicos.

Conforme observado na documentação do forno, uma atmosfera de silício é particularmente destrutiva para o tungstênio. Em altas temperaturas, o vapor de silício reage com os fios de tungstênio para formar silicetos de tungstênio. Esses novos compostos são quebradiços e têm propriedades termoelétricas completamente diferentes, causando rápida descalibração e quebra, muitas vezes em apenas alguns ciclos térmicos.

Entendendo as Compensações

Usar esses instrumentos sensíveis em um ambiente tão hostil é um compromisso de engenharia deliberado. As limitações são aceitas porque as alternativas são frequentemente inexistentes ou impraticáveis para atingir as temperaturas de processo desejadas.

Por Que Usar Materiais Propensos a Falhas?

Usamos materiais como o tungstênio-rênio porque estão entre as únicas opções capazes de medir temperaturas acima do ponto de fusão de termopares de platina-ródio mais comuns (Tipos S, R e B).

A curta vida útil é o preço conhecido para obter dados de temperatura na faixa de 1600°C a 2300°C. A escolha não é entre um sensor de longa vida útil e um sensor de curta vida útil, mas entre um sensor de curta vida útil e nenhum sensor.

O Perigo do Desvio do Sensor

A falha total, onde o termopar quebra, é óbvia. Um problema mais perigoso é o desvio não detectado.

À medida que o termopar se degrada quimicamente, suas leituras tornam-se progressivamente menos precisas. Se isso não for detectado, seu processo funcionará na temperatura errada, potencialmente levando a milhões de dólares em produtos descartados. É por isso que entender a vida útil esperada é fundamental para o controle do processo.

Bainhas de Proteção Não São uma Solução Perfeita

Os termopares são frequentemente protegidos por uma bainha feita de molibdênio, tântalo ou uma cerâmica como a alumina. Embora essas bainhas forneçam uma barreira, elas não são infalíveis.

Em temperaturas extremas, as próprias bainhas podem tornar-se porosas ou reagir com a atmosfera do processo. Uma vez violadas, os vapores reativos destruirão rapidamente o termopar interno. A bainha prolonga a vida útil, mas não concede imunidade.

Como Aplicar Isso ao Seu Processo

Sua estratégia para gerenciar a vida útil do termopar deve estar diretamente alinhada com suas prioridades operacionais.

- Se o seu foco principal é a máxima precisão e repetibilidade do processo: Use um termopar novo para cada execução crítica de alta temperatura e considere-o uma peça consumível do processo.

- Se o seu foco principal é estender a vida útil do sensor: Use uma bainha protetora de alta integridade (por exemplo, molibdênio ou tântalo), certifique-se de que está puxando um vácuo limpo e profundo para minimizar os gases residuais e evite a linha de visão direta entre o termopar e materiais conhecidos por desgaseificar agressivamente.

- Se o seu foco principal é equilibrar custo e risco: Estabeleça um cronograma de substituição fixo com base nos dados específicos do seu processo, substituindo os termopares após um número definido de ciclos ou horas, independentemente de terem falhado.

Ao entender esses mecanismos de falha, você pode passar de reagir às falhas do sensor para gerenciá-las proativamente, para operações de forno mais confiáveis e consistentes.

Tabela Resumo:

| Causa da Falha | Efeito no Termopar | Prevenção/Mitigação |

|---|---|---|

| Crescimento de grão em alta temperatura | Descalibração e desvio nas leituras | Use ligas de alta temperatura como tungstênio-rênio |

| Ataque químico de vapores desgaseificados (ex: silício) | Formação de compostos quebradiços, quebra | Empregue bainhas protetoras (ex: molibdênio, alumina) |

| Ambiente de vácuo com elementos reativos | Degradação acelerada e imprecisão | Garanta vácuo profundo e evite fontes de desgaseificação agressiva |

Com problemas de falhas de termopares em seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas para fornos, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às necessidades exclusivas do seu laboratório, aprimorando a precisão e estendendo a vida útil do sensor. Entre em contato conosco hoje para otimizar suas operações de forno e reduzir o tempo de inatividade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje