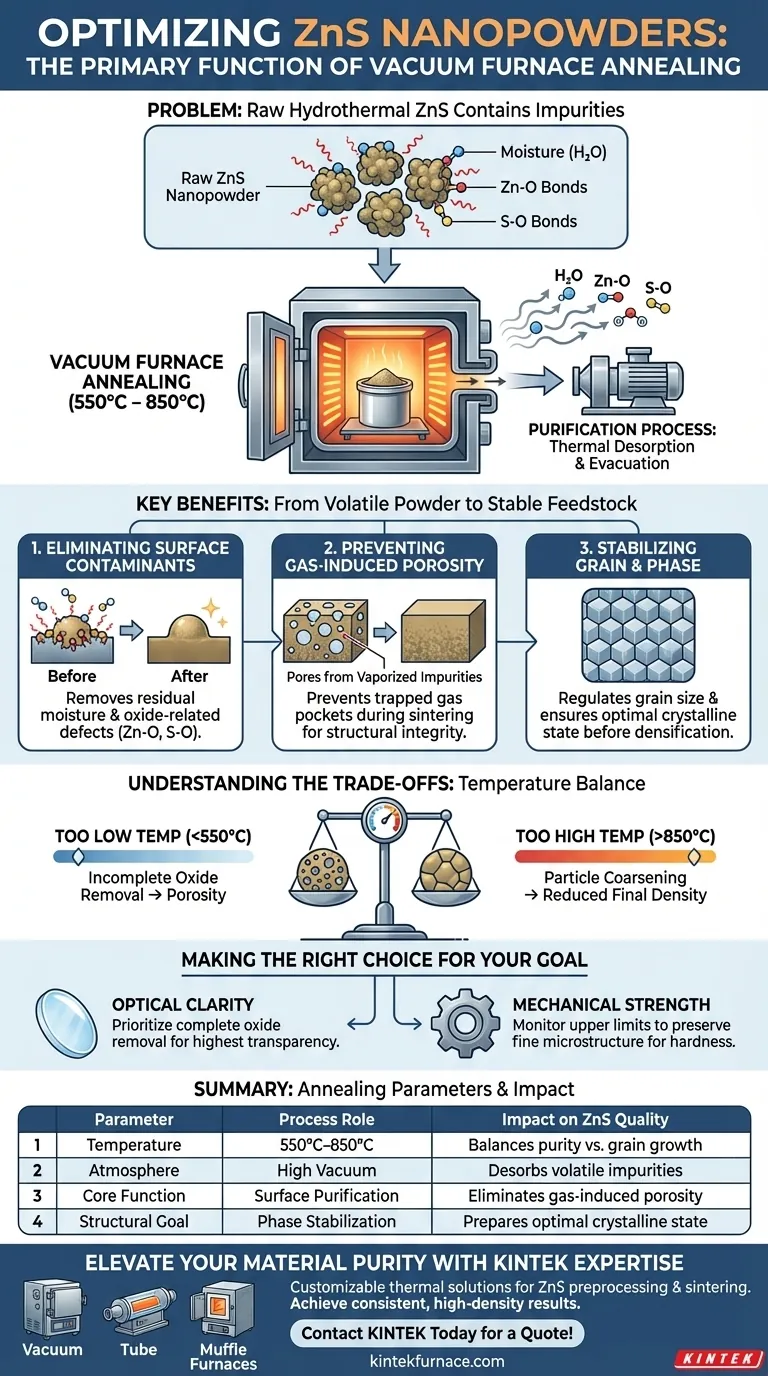

A principal função do recozimento em forno a vácuo é purificar a superfície de nanopós de Sulfeto de Zinco (ZnS) eliminando umidade residual e defeitos relacionados a óxidos. Normalmente realizado entre 550°C e 850°C, esta etapa de pré-processamento é crucial para remover contaminantes como ligações Zn-O e S-O que ocorrem naturalmente durante a síntese hidrotermal.

Ao purgar impurezas voláteis e óxidos antes que o material seja compactado, o recozimento a vácuo previne a porosidade induzida por gás e garante que a cerâmica final atinja integridade estrutural. Serve como uma ponte crucial entre a síntese do pó bruto e a sinterização de alta densidade.

O Papel do Recozimento na Redução de Defeitos

Eliminação de Contaminantes Superficiais

Nanopós de ZnS sintetizados por métodos hidrotermais frequentemente retêm impurezas superficiais significativas. Estas incluem umidade residual e ligações de óxido específicas, como Zn-O e S-O.

O recozimento a vácuo visa esses defeitos termicamente. Ao expor o pó ao calor em vácuo, esses componentes voláteis são dessorvidos e evacuados do material.

Prevenção de Porosidade Induzida por Gás

Se deixados sem tratamento, óxidos superficiais e umidade tornam-se um grande passivo durante as etapas posteriores de processamento. Quando o pó é submetido às altas temperaturas de sinterização ou prensagem a quente, essas impurezas vaporizam.

Essa vaporização cria bolsões de gás presos dentro do material. Ao recozer previamente, você remove a fonte desses gases, prevenindo a formação de poros que enfraqueceriam a cerâmica final.

Estabilização de Grão e Fase

Além da limpeza, o recozimento atua como um mecanismo de controle para a estrutura física do material. Ele ajuda a regular o tamanho do grão antes que o pó passe pela densificação final.

O processo também auxilia no gerenciamento da transformação de fase. Isso garante que o pó esteja no estado cristalino ideal para as etapas subsequentes de processamento.

Compreendendo as Compensações

Equilíbrio de Temperatura e Crescimento de Partículas

Embora o recozimento seja necessário para a pureza, a temperatura de processamento deve ser cuidadosamente calibrada (tipicamente 550°C–850°C).

Se a temperatura for muito baixa, a remoção de defeitos de óxido será incompleta, levando à porosidade posteriormente.

Se a temperatura for muito alta, as partículas podem começar a engrossar ou sinterizar prematuramente. O crescimento excessivo de grãos nesta fase pode reduzir a força motriz para a densificação na etapa final de sinterização, limitando a densidade final.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a qualidade de suas cerâmicas de ZnS, alinhe seus parâmetros de recozimento com seus requisitos de desempenho específicos:

- Se o seu foco principal for clareza óptica: Priorize a remoção completa de óxidos para eliminar centros de espalhamento e poros de gás, garantindo a maior transparência possível.

- Se o seu foco principal for resistência mecânica: Monitore cuidadosamente os limites superiores de temperatura para evitar crescimento excessivo de grãos, preservando a microestrutura fina necessária para a dureza.

O recozimento a vácuo executado corretamente transforma um pó bruto volátil em um material de alimentação estável pronto para fabricação de alto desempenho.

Tabela Resumo:

| Parâmetro | Papel do Processo | Impacto na Qualidade do ZnS |

|---|---|---|

| Faixa de Temperatura | 550°C – 850°C | Equilibra pureza vs. controle de crescimento de grão |

| Atmosfera | Alto Vácuo | Dessorve impurezas voláteis como ligações Zn-O e S-O |

| Função Principal | Purificação de Superfície | Elimina porosidade induzida por gás em cerâmicas finais |

| Objetivo Estrutural | Estabilização de Fase | Prepara o estado cristalino ideal para sinterização |

Eleve a Pureza do Seu Material com a Expertise da KINTEK

Não deixe que defeitos superficiais comprometam sua produção de cerâmica avançada. A KINTEK fornece soluções térmicas de ponta, incluindo fornos especializados de Vácuo, Tubo e Mufla projetados para as demandas rigorosas de pré-processamento e sinterização de ZnS.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para ajudá-lo a alcançar o equilíbrio perfeito entre controle de grão e remoção de óxido. Se você está focado em clareza óptica ou resistência mecânica, nossos fornos de laboratório de alta temperatura garantem resultados consistentes e de alta densidade.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos exclusivos do seu projeto e solicitar um orçamento!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a necessidade de manter um nível de vácuo de aproximadamente 1 Pa durante a recuperação de dispositivos à base de selênio?

- Como as altas taxas de aquecimento em fornos a vácuo em miniatura beneficiam o estudo de transformações de fase rápidas? Desbloqueie a cinética

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos

- Como o nitrogênio é manuseado no processo de têmpera a vácuo? Otimize seu tratamento térmico com precisão

- Quais são as características de desempenho dos fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para Suas Necessidades de Tratamento Térmico

- Qual papel um forno industrial de sinterização a alto vácuo desempenha em compósitos de TiC-aço? Otimizar a Densidade do Material.

- Quais metais não ferrosos podem ser tratados usando tratamento térmico a vácuo? Proteja Metais Reativos da Oxidação

- Qual papel um forno de recozimento a vácuo desempenha na avaliação da estabilidade de fase do Ag2S1-xTex? Mapeie os Limites do Material com Precisão