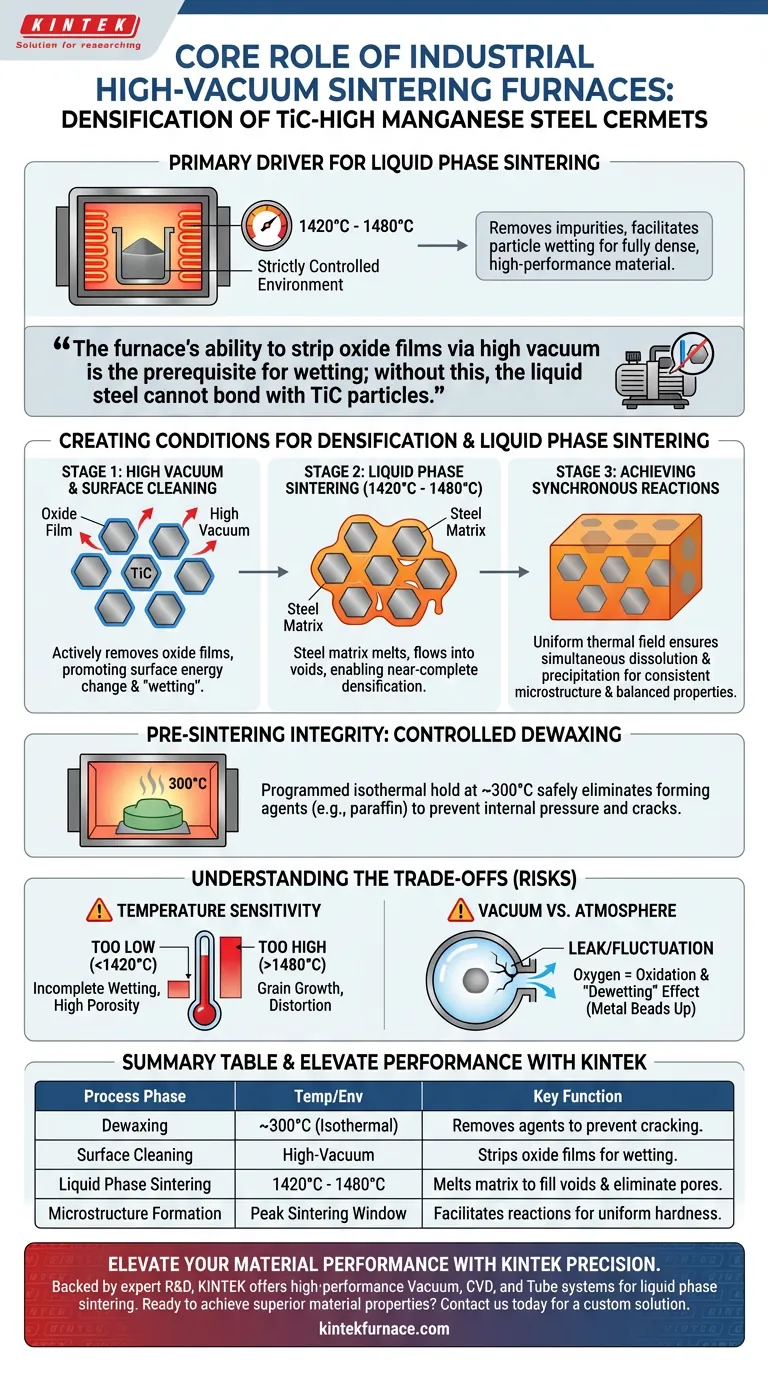

Um forno industrial de sinterização a alto vácuo funciona como o principal impulsionador da sinterização em fase líquida em compósitos de TiC-aço de alto manganês. Ele estabelece um ambiente estritamente controlado, especificamente entre 1420°C e 1480°C, para garantir que a matriz de aço entre em estado líquido, ao mesmo tempo em que gerencia rigorosamente as condições atmosféricas. Este processo remove impurezas e facilita a molhabilidade das partículas necessária para transformar pó solto em um material totalmente denso e de alto desempenho.

A capacidade do forno de remover filmes de óxido através de alto vácuo é o pré-requisito para a molhabilidade; sem isso, o aço líquido não pode se ligar às partículas de TiC, tornando a densificação impossível, independentemente da temperatura.

Criando as Condições para a Densificação

O Papel Crítico do Alto Vácuo

A barreira mais fundamental para a sinterização de compósitos é a presença de filmes de óxido nas superfícies do pó. O ambiente de alto vácuo remove ativamente esses óxidos, limpando a superfície das partículas de TiC.

Uma vez limpa, a energia superficial muda, promovendo a "molhabilidade". Isso permite que a matriz de aço de alto manganês líquida se espalhe uniformemente e se ligue às partículas cerâmicas duras.

Facilitando a Sinterização em Fase Líquida

O forno deve manter uma faixa de temperatura precisa de 1420°C a 1480°C. Dentro desta janela, a matriz de aço derrete, desencadeando a sinterização em fase líquida.

Como o vácuo preparou as superfícies, o metal líquido flui para os vazios entre as partículas sólidas. Isso preenche os espaços porosos e resulta em densificação quase completa do material.

Alcançando Reações Síncronas

Um campo térmico uniforme dentro do forno garante que as reações de dissolução e precipitação ocorram simultaneamente em todo o lote.

Essa uniformidade é essencial para o desenvolvimento de uma microestrutura consistente. Leva a propriedades mecânicas ótimas, equilibrando especificamente alta dureza com tenacidade ao impacto.

Integridade Pré-Sinterização

Desparafinação Controlada

Antes de atingir as temperaturas máximas de sinterização, o forno desempenha um papel vital na preservação da integridade estrutural do "corpo verde" (a forma de pó prensado).

O processo inclui uma manutenção isotérmica programada a 300°C. Esta etapa é projetada para eliminar com segurança os agentes de formação, como a parafina, que foram adicionados durante a etapa de prensagem.

Prevenindo Defeitos Estruturais

O controle preciso da temperatura durante esta fase inicial é crítico. Ele evita a volatilização rápida dos agentes.

Se esses agentes se transformarem em gás muito rapidamente, eles geram pressão interna que causa rachaduras. O controle adequado do forno garante que esses agentes sejam removidos sem comprometer a estrutura do material.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Operar fora da janela de 1420°C a 1480°C apresenta riscos significativos. Temperaturas muito baixas resultarão em molhabilidade incompleta e alta porosidade.

Inversamente, temperaturas excessivas podem levar ao crescimento de grãos ou distorção da forma do compósito. A capacidade do forno de manter essa faixa específica é a diferença entre uma peça utilizável e sucata.

Vácuo vs. Atmosfera

Embora o vácuo seja essencial para a remoção de óxido, ele deve ser mantido rigorosamente. Qualquer vazamento ou flutuação na pressão do vácuo introduz oxigênio, que inibe instantaneamente a molhabilidade.

Um ambiente de vácuo comprometido leva a um efeito de "desmolhabilidade", onde o metal se agrupa em vez de se espalhar, destruindo a tenacidade do material.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade do seu processo de sinterização, alinhe os parâmetros do seu forno com seus alvos de qualidade específicos:

- Se o seu foco principal é a integridade estrutural: Priorize a precisão da fase de baixa temperatura, garantindo uma manutenção estável de 30 minutos a 300°C para eliminar a parafina sem induzir microfissuras.

- Se o seu foco principal é o desempenho mecânico: É necessária uma adesão rigorosa à faixa de temperatura de pico de 1420°C a 1480°C para garantir a remoção completa do óxido e a densidade máxima.

Em última análise, o forno não é apenas uma fonte de calor, mas uma ferramenta de precisão para modificação da química da superfície e eliminação de vazios.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Principal |

|---|---|---|

| Desparafinação | ~300°C (Isotérmica) | Remove parafina/agentes de formação para evitar rachaduras. |

| Limpeza de Superfície | Ambiente de Alto Vácuo | Remove filmes de óxido das partículas de TiC para permitir a molhabilidade. |

| Sinterização em Fase Líquida | 1420°C - 1480°C | Derrete a matriz de aço para preencher vazios e eliminar poros. |

| Formação de Microestrutura | Janela de Pico de Sinterização | Facilita dissolução/precipitação para dureza uniforme. |

Eleve o Desempenho do Seu Material com a Precisão KINTEK

Não deixe que filmes de óxido ou campos térmicos inconsistentes comprometam sua produção de compósitos. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, CVD e Tubo de alto desempenho projetados para as demandas rigorosas da sinterização em fase líquida.

Se você precisa de controle atmosférico preciso para compósitos de TiC-aço ou uma solução personalizável de alta temperatura para necessidades de laboratório especializadas, nossos fornos garantem densificação quase completa e tenacidade ao impacto ideal.

Pronto para alcançar propriedades de material superiores? Entre em contato conosco hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno a vácuo melhora a qualidade do material? Alcance Pureza e Propriedades Superiores do Material

- Como as condições de secagem em um forno de secagem a vácuo afetam a qualidade do eletrodo de NiS2? Otimize o desempenho da sua bateria

- Qual é a função principal do equipamento industrial de nitretação a vácuo por plasma? Aumentar o desempenho e a durabilidade do aço ferramenta

- Qual é a temperatura da brasagem a vácuo? Obtenha Juntas Fortes e Livres de Fluxo em um Ambiente Controlado

- Como o nitrogênio é manuseado no processo de têmpera a vácuo? Otimize seu tratamento térmico com precisão

- Quais são as especificações para aquecimento por indução de média frequência em fornos de grafitização a vácuo? | KINTEK

- O que são metais refratários e qual deles é mais comumente usado para elementos de aquecimento em fornos a vácuo? O molibdênio é a principal escolha devido ao seu equilíbrio entre desempenho e custo.

- Qual papel um forno de secagem a vácuo de alta precisão desempenha nas membranas de eletrólito compósito? Garanta alta pureza e integridade