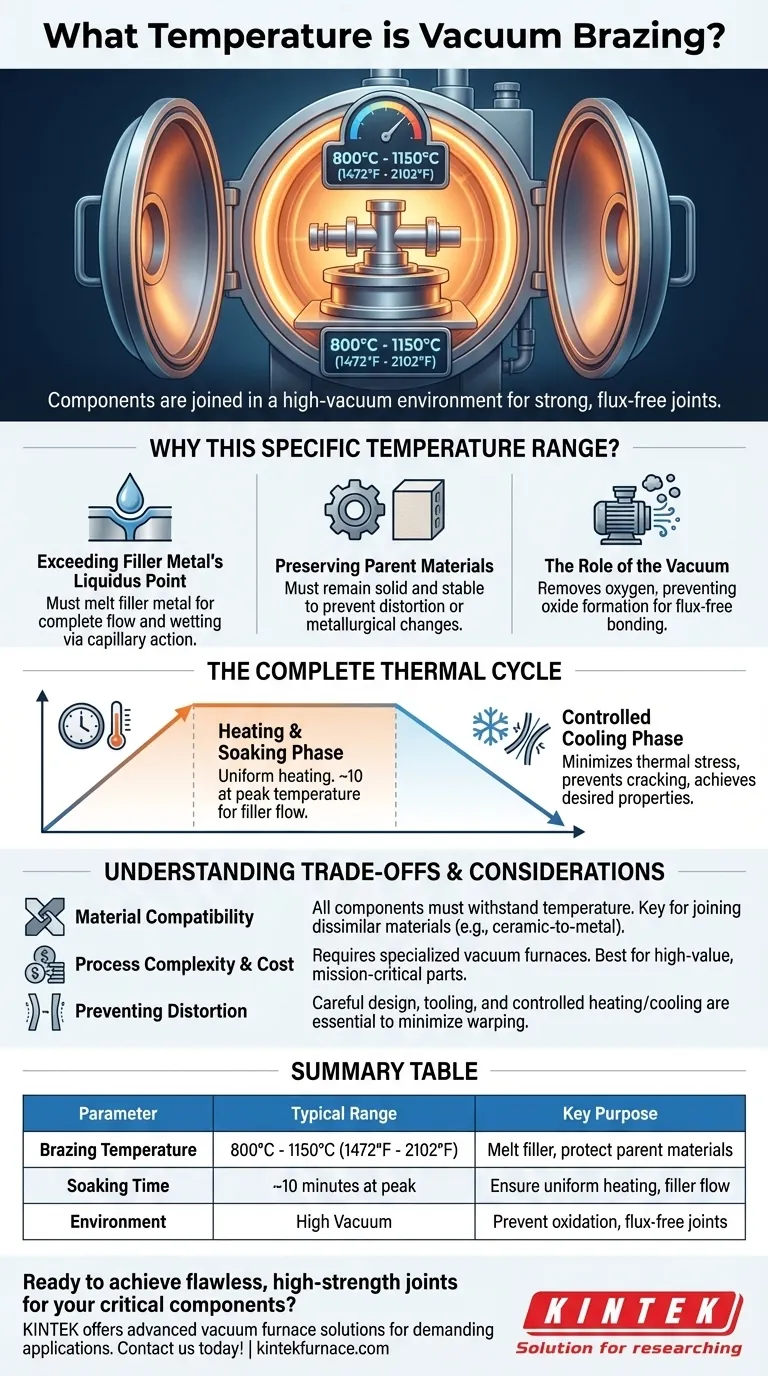

Na brasagem a vácuo, os componentes são unidos em temperaturas que variam de aproximadamente 800°C a 1150°C (1472°F a 2102°F). Este processo ocorre dentro de um forno de alto vácuo, que cria um ambiente extremamente limpo que permite juntas fortes e livres de fluxo entre os materiais.

A temperatura específica não é arbitrária; ela é cuidadosamente selecionada para exceder o ponto de fusão do metal de adição de brasagem, minimizando danos térmicos e alterações metalúrgicas indesejadas nos materiais base que estão sendo unidos.

Por que esta faixa de temperatura específica?

A temperatura é o parâmetro mais crítico na brasagem a vácuo, mas sua seleção é um equilíbrio cuidadoso entre as necessidades do metal de adição e as limitações das peças que estão sendo unidas.

Excedendo o Ponto de Líquidus do Metal de Adição

Para que uma brasagem adequada ocorra, o metal de adição deve derreter e fluir para a junta por ação capilar. A temperatura escolhida deve estar acima da temperatura de líquidus do metal de adição—o ponto em que ele se torna totalmente líquido. Isso garante o fluxo completo e a molhagem das superfícies da junta.

Preservando os Materiais Base

Embora o metal de adição deva derreter, os materiais base que estão sendo unidos devem permanecer sólidos e estáveis. O limite superior da temperatura de brasagem é determinado pelo ponto em que os metais base começariam a distorcer, enfraquecer ou sofrer alterações metalúrgicas indesejáveis. O objetivo é aquecer o conjunto apenas o suficiente para ativar a liga de brasagem sem comprometer a integridade dos componentes.

O Papel do Vácuo

Realizar este processo a vácuo é essencial. O vácuo remove oxigênio e outros gases reativos, prevenindo a formação de óxidos nas superfícies metálicas. Essa limpeza é o que permite que o metal de adição fundido se ligue diretamente aos materiais base sem a necessidade de fluxos químicos, resultando em uma junta mais limpa e forte.

O Ciclo Térmico Completo: Mais do que Apenas a Temperatura de Pico

Alcançar uma junta brasada bem-sucedida envolve todo o perfil de aquecimento e resfriamento, não apenas a temperatura de pico.

A Fase de Aquecimento e Permanência

Uma vez atingida a temperatura alvo, o conjunto é "mantido" nessa temperatura por uma duração específica, muitas vezes em torno de 10 minutos. Este período de permanência garante que todo o conjunto atinja uma temperatura uniforme e permite tempo suficiente para que o metal de adição flua completamente por toda a junta.

A Fase de Resfriamento Controlado

Após a permanência, o conjunto é resfriado de forma altamente controlada. A taxa de resfriamento é crítica para minimizar o estresse térmico, prevenir rachaduras e alcançar a microestrutura final e as propriedades mecânicas desejadas tanto na junta quanto nos materiais base.

Compreendendo as Compensações e Considerações

A brasagem a vácuo é um processo poderoso, mas exigente. Sua natureza de alta temperatura introduz desafios específicos que devem ser gerenciados.

Compatibilidade de Materiais

A principal limitação é que todos os componentes do conjunto devem ser capazes de suportar a temperatura de brasagem exigida sem danos. Esta é uma consideração de projeto fundamental, especialmente ao unir materiais dissimilares como cerâmicas a metais, que possuem diferentes taxas de expansão térmica.

Complexidade e Custo do Processo

A brasagem a vácuo requer equipamentos especializados e caros, incluindo fornos de vácuo de alta qualidade e salas de montagem limpas. O processo é mais complexo e demorado do que outros métodos de união, como soldagem ou brasagem convencional, tornando-o mais adequado para componentes de alto valor ou de missão crítica.

Prevenção de Distorção

Embora a brasagem a vácuo seja usada para minimizar os efeitos térmicos, as altas temperaturas ainda podem causar distorção se não forem gerenciadas adequadamente. Isso requer um projeto cuidadoso da peça, ferramentas e acessórios apropriados para suportar o conjunto durante o ciclo térmico e taxas de aquecimento e resfriamento precisamente controladas.

Fazendo a Escolha Certa para sua Aplicação

A seleção de um processo de união depende inteiramente dos requisitos específicos do seu projeto para desempenho, materiais e custo.

- Se seu foco principal é unir materiais dissimilares (por exemplo, cerâmica a metal): A brasagem a vácuo é uma excelente escolha devido ao seu ambiente térmico controlado e processo livre de fluxo.

- Se seu foco principal é criar juntas estanques e de alta resistência em ligas sensíveis (por exemplo, peças aeroespaciais): A capacidade do processo de minimizar distorção e oxidação o torna uma escolha superior e muitas vezes necessária.

- Se seu foco principal é uma montagem simples e de baixo custo: Outros métodos de união, como fixação mecânica, soldagem ou solda convencional, são provavelmente mais práticos e econômicos.

Compreender os princípios térmicos da brasagem a vácuo permite que você selecione o método de união mais confiável e eficaz para seus componentes críticos.

Tabela Resumo:

| Parâmetro | Faixa Típica | Propósito Chave |

|---|---|---|

| Temperatura de Brasagem | 800°C - 1150°C (1472°F - 2102°F) | Derreter o metal de adição sem danificar os materiais base |

| Tempo de Permanência | ~10 minutos na temperatura de pico | Garantir aquecimento uniforme e fluxo completo do metal de adição |

| Ambiente | Alto Vácuo | Prevenir oxidação para juntas livres de fluxo e de alta resistência |

Pronto para obter juntas impecáveis e de alta resistência para seus componentes críticos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos a vácuo adaptadas para aplicações exigentes de brasagem. Seja unindo materiais dissimilares como cerâmicas a metais ou criando vedações estanques para peças aeroespaciais, nossa experiência garante ciclos térmicos ideais para resultados superiores.

Nossas soluções de fornos de alta temperatura incluem:

- Fornos a Vácuo e Atmosfera para ambientes de brasagem precisos e controlados.

- Fornos Tubulares e Muflas para P&D e processos especializados.

- Forte Personalização Profunda para atender aos seus requisitos experimentais e de produção exclusivos.

Entre em contato conosco hoje para discutir como nossas soluções de brasagem a vácuo podem aprimorar a qualidade e a confiabilidade do seu produto.

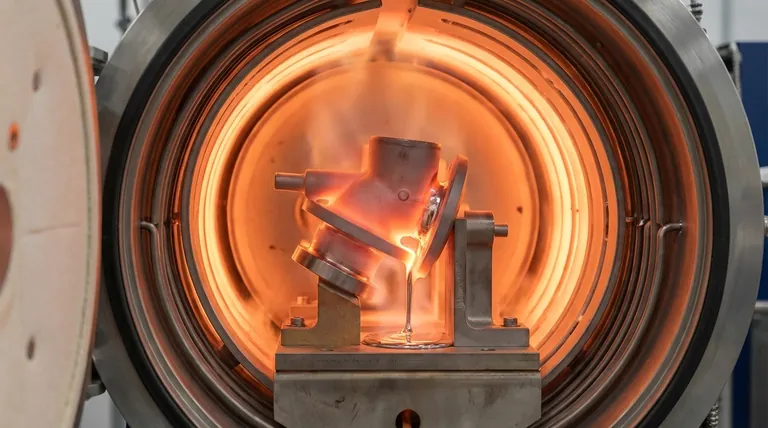

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização