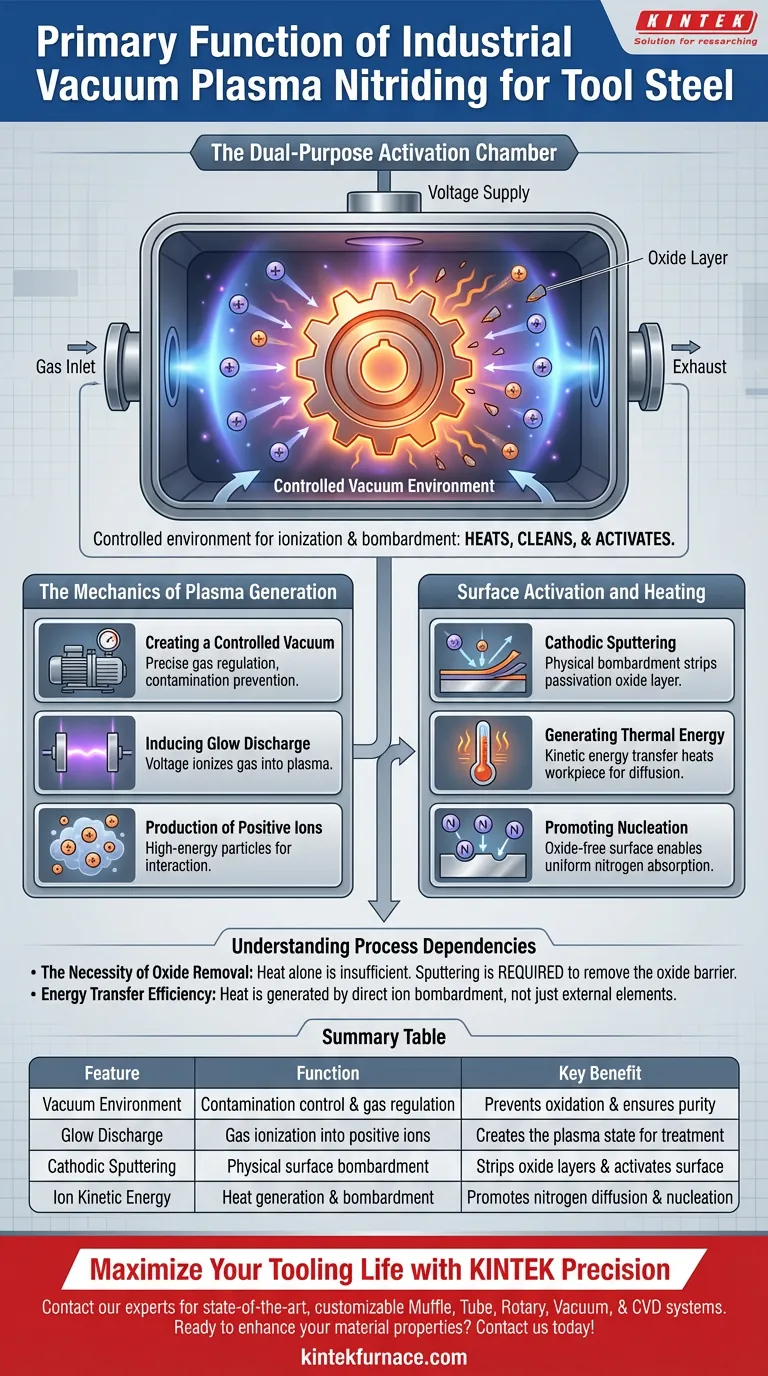

A função principal do equipamento industrial de nitretação a vácuo por plasma é criar um ambiente controlado que facilita a ionização do gás e o subsequente bombardeamento da peça de trabalho. Ao aplicar tensão para induzir uma descarga luminosa, o equipamento gera íons positivos de alta energia que atingem fisicamente o aço ferramenta, aquecendo-o simultaneamente e limpando sua superfície para prepará-lo para a absorção de nitrogênio.

O equipamento atua como uma câmara de ativação de dupla finalidade: ele usa pulverização catódica para remover camadas de óxido teimosas, ao mesmo tempo em que gera a energia térmica necessária para que o nitrogênio se difunda profundamente no aço.

A Mecânica da Geração de Plasma

Criação de um Ambiente a Vácuo Controlado

O equipamento primeiro estabelece um ambiente a vácuo controlado. Este é o pré-requisito fundamental para o processo, garantindo que a composição do gás possa ser regulada com precisão e evitando a contaminação por gases atmosféricos.

Indução de Descarga Luminosa

Uma vez estabelecido o vácuo, o equipamento aplica tensão ao sistema. Esse potencial elétrico induz uma descarga luminosa, um fenômeno onde o gás dentro da câmara é ionizado.

Produção de Íons Positivos

O processo de ionização converte o gás em íons positivos. Estas são partículas eletricamente carregadas e de alta energia que são cruciais para a interação física com a superfície do aço ferramenta.

Ativação e Aquecimento da Superfície

Pulverização Catódica

Os íons positivos são acelerados em direção à peça de trabalho, bombardeando a superfície com força significativa. Esse bombardeamento produz um efeito de "pulverização", removendo efetivamente a camada de óxido de passivação.

Remoção de Barreiras à Difusão

O aço ferramenta geralmente possui uma camada de óxido que inibe o tratamento químico. Ao remover fisicamente essa camada por pulverização, o equipamento expõe o metal fresco por baixo, tornando-o quimicamente ativo.

Geração de Energia Térmica

O impacto dessas partículas de alta energia faz mais do que apenas limpar; transfere energia cinética em calor. Isso gera a energia térmica necessária para impulsionar a difusão do nitrogênio na matriz do aço.

Promoção da Nucleação

A combinação de uma superfície limpa e livre de óxido com energia térmica suficiente promove a adsorção e nucleação de átomos de nitrogênio. Isso garante que a camada de nitretação se forme uniformemente e adira fortemente ao substrato.

Compreendendo as Dependências do Processo

A Necessidade de Remoção de Óxido

Um equívoco comum é que o calor sozinho é suficiente para a nitretação. No entanto, sem a pulverização catódica fornecida por este equipamento, a camada de passivação superficial no aço ferramenta atuaria como uma barreira, impedindo a penetração de nitrogênio, independentemente da temperatura.

Eficiência da Transferência de Energia

O processo depende do bombardeamento direto da superfície para gerar calor. Isso significa que a eficiência da geração de energia térmica está diretamente ligada à intensidade e ao controle do bombardeamento iônico, em vez de apenas elementos de aquecimento externos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da nitretação a vácuo por plasma, considere como as funções do equipamento se alinham com seus requisitos metalúrgicos específicos.

- Se o seu foco principal é a Limpeza da Superfície: Certifique-se de que o equipamento esteja calibrado para fornecer energia de pulverização suficiente para remover completamente a camada de óxido de passivação antes que a difusão comece.

- Se o seu foco principal é a Eficiência de Difusão: Monitore a tensão e a estabilidade da descarga luminosa para manter a energia térmica consistente necessária para a penetração profunda de nitrogênio.

O valor final deste equipamento reside em sua capacidade de transformar a superfície do aço ferramenta em um receptor altamente ativo para nitrogênio através de bombardeamento iônico preciso.

Tabela Resumo:

| Característica | Função na Nitretação por Plasma | Benefício Chave para Aço Ferramenta |

|---|---|---|

| Ambiente a Vácuo | Controle de contaminação e regulação de gás | Previne oxidação e garante pureza |

| Descarga Luminosa | Ionização do gás em íons positivos | Cria o estado de plasma para tratamento |

| Pulverização Catódica | Bombardeamento físico da superfície | Remove camadas de óxido e ativa a superfície |

| Energia Cinética dos Íons | Geração de calor e bombardeamento | Promove a difusão e nucleação de nitrogênio |

Maximize a Vida Útil de Suas Ferramentas com KINTEK Precision

Não deixe que camadas passivas de óxido comprometam seu tratamento térmico. Na KINTEK, fornecemos soluções de vácuo industrial de última geração projetadas para oferecer ativação superior da superfície e difusão uniforme de nitrogênio. Apoiados por P&D especializada e fabricação de classe mundial, nossos sistemas — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — são totalmente personalizáveis para atender às rigorosas demandas de seus processos metalúrgicos.

Pronto para aprimorar as propriedades de seus materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de alta temperatura perfeito para suas necessidades exclusivas!

Guia Visual

Referências

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que é necessário um forno de secagem a vácuo para a preparação de eletrodos de CuCo2O4? Garanta testes de supercapacitores de alto desempenho

- Qual é a necessidade de usar um forno de secagem a vácuo para precursores de Ni/NiO@GF? Desbloqueie a Precisão Estrutural

- Qual é o risco de contaminação em fornos de vácuo baixo versus fornos de vácuo alto? Equilibre Pureza, Custo e Vazão

- Quais são os principais componentes de um forno de tratamento térmico a vácuo? Descubra Soluções de Metalurgia de Precisão

- Como o controle de precisão da temperatura em fornos de fusão industriais afeta a seleção de fases intermetálicas?

- Qual o papel de um forno de recozimento a vácuo em cristais únicos de Bi4I4? Domine a Engenharia Precisa do Nível de Fermi

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto