A diferença fundamental entre a soldagem e a brasagem a vácuo reside no seu efeito sobre os materiais base que estão sendo unidos. A soldagem derrete os materiais parentes, frequentemente com um material de enchimento, para fundi-los numa única peça. Em contraste, a brasagem a vácuo utiliza um metal de enchimento separado (a liga de brasagem) que derrete a uma temperatura mais baixa, unindo os componentes enquanto os materiais parentes permanecem inteiramente sólidos.

Embora ambos os processos criem uniões fortes, eles servem a objetivos de engenharia fundamentalmente diferentes. A soldagem visa criar uma estrutura monolítica através da fusão, enquanto a brasagem a vácuo visa montar componentes precisos sem alterar sua forma ou propriedades originais.

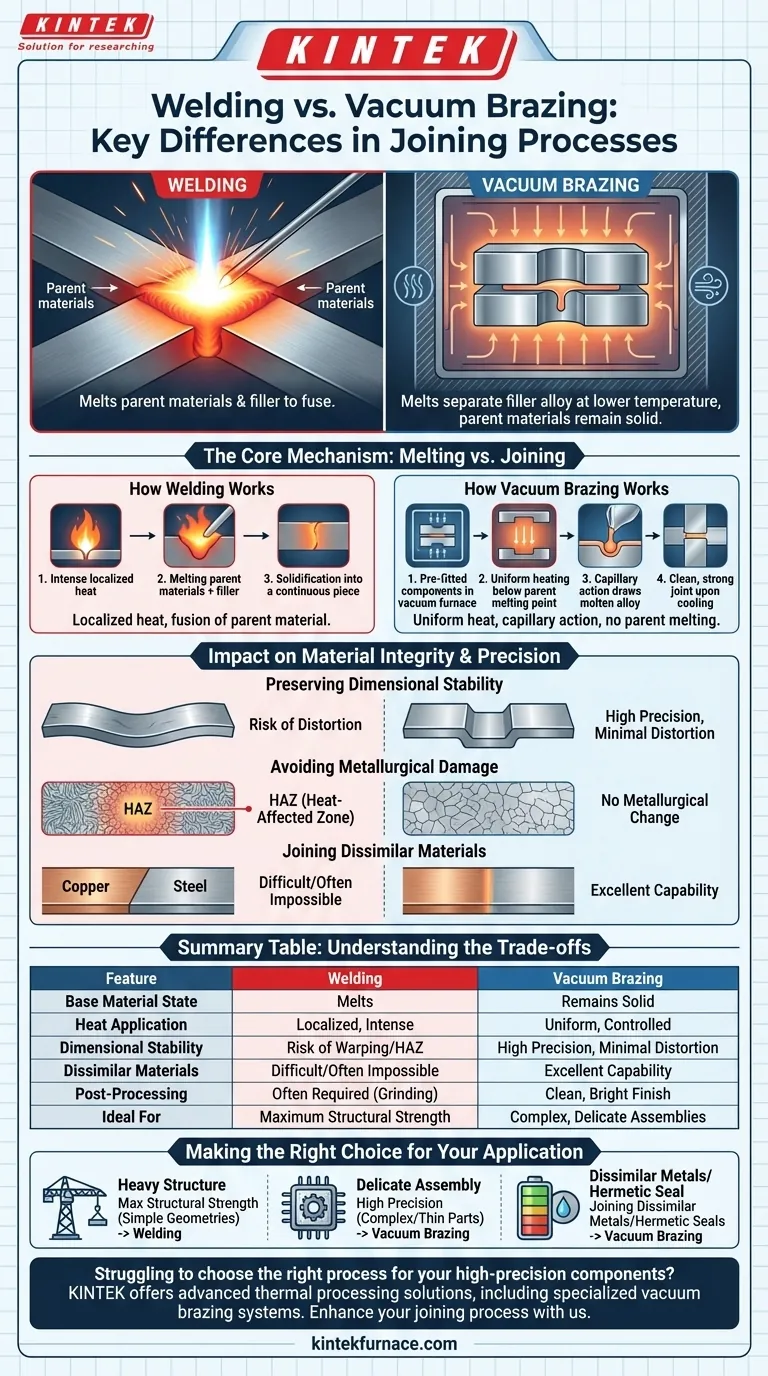

O Mecanismo Central: Fusão vs. União

A escolha entre soldagem e brasagem é ditada pela forma como o calor é aplicado e seu efeito nos componentes. Esta distinção é a fonte de todas as vantagens e desvantagens subsequentes.

Como a Soldagem Funciona

A soldagem utiliza uma fonte de calor intensa e localizada (como um arco elétrico ou chama) para derreter as bordas dos materiais parentes. Esta poça de fusão, frequentemente misturada com uma vareta de enchimento, solidifica para formar uma peça única e contínua. A união é efetivamente parte do próprio material parente.

Como a Brasagem a Vácuo Funciona

A brasagem a vácuo envolve a colocação de componentes pré-ajustados, com uma liga de brasagem aplicada nas uniões, em um forno a vácuo. Todo o conjunto é aquecido uniformemente a uma temperatura acima do ponto de fusão da liga, mas abaixo do ponto de fusão dos materiais parentes. A liga fundida é atraída para as pequenas fendas por ação capilar e, ao arrefecer, solidifica para formar uma união forte e limpa.

Impacto na Integridade e Precisão do Material

Como a brasagem a vácuo não derrete os materiais base, ela preserva a integridade dos componentes de maneiras que a soldagem não consegue. Isso a torna ideal para aplicações de alta precisão.

Preservando a Estabilidade Dimensional

O calor intenso e localizado da soldagem cria um estresse térmico significativo, que pode levar a empenamentos e distorção dimensional. A brasagem a vácuo aquece todo o conjunto lenta e uniformemente em um ambiente controlado, o que minimiza as tensões internas e garante que o produto final mantenha sua forma e tolerâncias precisas.

Evitando Danos Metalúrgicos

A soldagem cria uma zona afetada pelo calor (ZAC) na área circundante à solda. Nesta zona, a microestrutura e as propriedades mecânicas do material parente são alteradas, o que às vezes pode enfraquecê-lo. As temperaturas mais baixas e uniformes da brasagem a vácuo deixam as características metalúrgicas dos materiais parentes completamente inalteradas.

União de Materiais Dissimilares

A brasagem a vácuo é excelente para unir materiais com propriedades diferentes, como cobre com aço inoxidável. Como os materiais base não derretem, problemas de incompatibilidade metalúrgica são evitados. A soldagem de metais dissimilares é frequentemente extremamente difícil ou impossível.

Compreendendo as Vantagens e Desvantagens

Nenhum dos processos é universalmente superior; são ferramentas projetadas para diferentes tarefas. Compreender suas limitações é fundamental para fazer a escolha de engenharia correta.

Resistência da União vs. Complexidade da Peça

Uma solda executada corretamente torna-se parte integrante do material parente, oferecendo tipicamente resistência à tração e à fadiga superiores. Isso a torna ideal para aplicações estruturais pesadas. As uniões brasadas são extremamente fortes, mas geralmente são mais adequadas para montagens complexas onde a manutenção da integridade de componentes delicados é a prioridade.

Ambiente do Processo

A soldagem é um processo versátil que muitas vezes pode ser realizado em uma variedade de ambientes. A brasagem a vácuo é um processo baseado em forno, o que significa que requer equipamentos especializados e é realizada em lotes. Isso a torna menos portátil, mas altamente repetível e controlável.

Pós-processamento e Acabamento

As uniões soldadas quase sempre exigem operações secundárias como lixamento e limpeza para remover escória e respingos. Em contraste, as peças que saem de um forno a vácuo são limpas, brilhantes e livres de descoloração, muitas vezes não exigindo nenhum acabamento adicional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto requer uma compreensão clara do requisito mais crítico do seu projeto.

- Se o seu foco principal é a máxima resistência estrutural para geometrias simples: A soldagem oferece uma união robusta e monolítica, ideal para aplicações de suporte de carga.

- Se o seu foco principal é unir peças complexas, delicadas ou de parede fina com alta precisão: A brasagem a vácuo é a escolha superior para manter a estabilidade dimensional e a integridade do material.

- Se o seu foco principal é unir metais dissimilares ou criar vedações herméticas: A brasagem a vácuo oferece uma solução limpa e confiável onde a soldagem provavelmente falharia.

Em última análise, escolher entre esses dois processos é selecionar a ferramenta que melhor respeita seus materiais e atinge seu objetivo de engenharia final.

Tabela Resumo:

| Característica | Soldagem | Brasagem a Vácuo |

|---|---|---|

| Estado do Material Base | Derrete | Permanece Sólido |

| Aplicação de Calor | Localizada, Intensa | Uniforme, Controlada |

| Estabilidade Dimensional | Risco de Empenamento/ZAC | Alta Precisão, Mínima Distorção |

| Materiais Dissimilares | Difícil/Frequentemente Impossível | Excelente Capacidade |

| Pós-processamento | Frequentemente Necessário (Lixamento) | Acabamento Limpo, Brilhante |

| Ideal Para | Máxima Resistência Estrutural | Conjuntos Complexos e Delicados |

Com dificuldades para escolher o processo certo para seus componentes de alta precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossa experiência em fornos de alta temperatura, incluindo sistemas especializados de brasagem a vácuo, garante que seus conjuntos complexos sejam unidos com precisão, preservando a integridade do material e a estabilidade dimensional.

Deixe que nossas profundas capacidades de personalização atendam às suas necessidades exclusivas. Entre em contato com a KINTEK hoje para discutir como nossas soluções de forno a vácuo podem aprimorar seu processo de união.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material