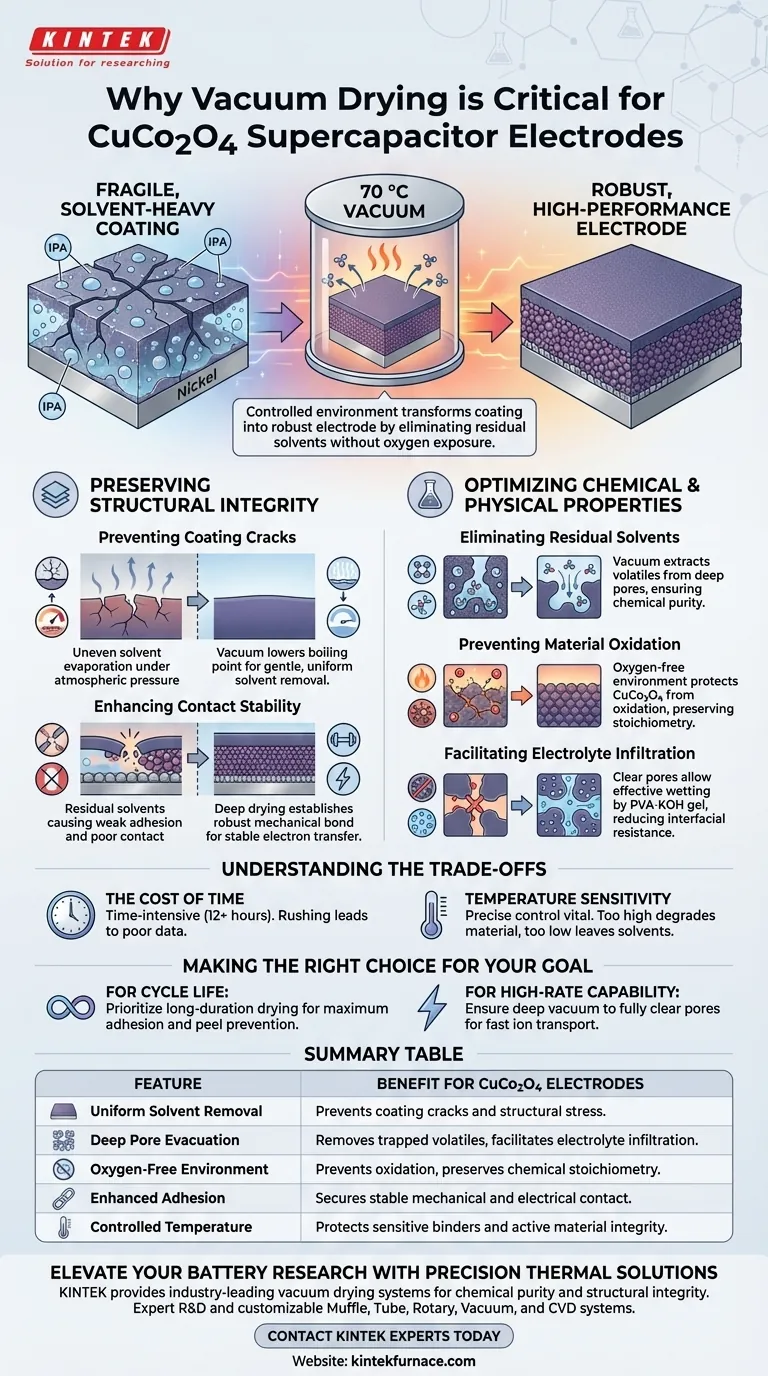

O forno de secagem a vácuo é fundamental para garantir a integridade estrutural e a pureza química dos eletrodos de CuCo2O4. Ele cria um ambiente controlado — tipicamente em torno de 70 °C sob vácuo — para eliminar eficazmente solventes residuais como o álcool isopropílico da camada de material ativo. Este processo é obrigatório para prevenir rachaduras no revestimento causadas pela evaporação desigual e para garantir um contato elétrico estável entre a substância ativa e o substrato de níquel.

O processo de secagem a vácuo transforma um revestimento frágil e carregado de solvente em um eletrodo robusto e de alto desempenho. Ao remover voláteis aprisionados sem expor o material ao oxigênio, você garante que os dados eletroquímicos coletados durante os testes reflitam o verdadeiro potencial do material, e não artefatos causados por defeitos estruturais ou impurezas.

Preservando a Integridade Estrutural

Prevenindo Rachaduras no Revestimento

Quando os solventes evaporam sob pressão atmosférica padrão, o processo é frequentemente desigual. Essa evaporação desigual cria estresse interno na camada de material ativo.

A secagem a vácuo mitiga isso ao diminuir o ponto de ebulição de solventes como o álcool isopropílico. Isso permite uma remoção suave e uniforme do solvente, reduzindo significativamente o risco de formação de rachaduras no revestimento.

Melhorando a Estabilidade do Contato

Para que um supercapacitor funcione corretamente, o material ativo (CuCo2O4) deve ter continuidade elétrica perfeita com o coletor de corrente (a malha de níquel).

Solventes residuais atuam como uma barreira, enfraquecendo a adesão física. Ao realizar uma secagem profunda, você garante que o material ativo adira firmemente à malha de níquel, estabelecendo a ligação mecânica robusta necessária para a transferência estável de elétrons.

Otimizando Propriedades Químicas e Físicas

Eliminando Solventes Residuais

A secagem superficial é frequentemente insuficiente para materiais de eletrodos porosos. Solventes e umidade podem permanecer aprisionados profundamente nos microporos do material.

O ambiente de vácuo exerce uma "sucção" que extrai esses voláteis aprisionados dos poros mais profundos. Isso garante que o eletrodo seja quimicamente puro e livre de substâncias que possam interferir nas reações eletroquímicas.

Prevenindo a Oxidação do Material

O calor é necessário para eliminar solventes, mas o calor na presença de ar pode danificar materiais sensíveis.

A secagem sob vácuo remove o oxigênio da câmara. Isso protege o CuCo2O4 contra a oxidação durante o processo de aquecimento, preservando a estequiometria química específica necessária para a capacitância ideal.

Facilitando a Infiltração do Eletrólito

Um benefício frequentemente negligenciado da secagem a vácuo é a preparação da estrutura de poros do material.

Ao extrair ar e solventes dos microporos, o processo deixa a superfície ativa totalmente acessível. Isso permite que os eletrólitos, como o gel PVA-KOH, molhem e infiltrem eficazmente os arranjos de eletrodos posteriormente no processo de montagem, reduzindo drasticamente a resistência interfacial.

Compreendendo as Compensações

O Custo do Tempo

A secagem a vácuo é um processo demorado, muitas vezes exigindo tratamento durante a noite ou ciclos com duração de 12+ horas. A pressa nesta etapa para economizar tempo é uma armadilha comum que leva a dados "ruidosos" e baixa estabilidade de ciclagem.

Sensibilidade à Temperatura

Embora o vácuo diminua o ponto de ebulição dos solventes, o controle preciso da temperatura ainda é vital. Definir a temperatura muito alta, mesmo sob vácuo, pode degradar o ligante ou o próprio material ativo. Inversamente, temperaturas muito baixas podem não conseguir remover solventes com pontos de ebulição mais altos, como o NMP, se eles foram usados na pasta.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter dados confiáveis dos seus testes de supercapacitores de CuCo2O4, aplique o processo de secagem com base em suas métricas de desempenho específicas:

- Se o seu foco principal é a Vida Útil de Ciclagem: Priorize a secagem de longa duração para garantir que a adesão máxima impeça o material ativo de descascar do substrato durante carregamentos repetidos.

- Se o seu foco principal é a Capacidade de Alta Taxa: Garanta níveis de vácuo profundos para limpar completamente os microporos, permitindo a máxima penetração do eletrólito para transporte iônico mais rápido.

Ao aderir estritamente a um protocolo de secagem a vácuo, você elimina defeitos variáveis, garantindo que seus resultados de teste sejam uma verdadeira medida da química do seu material, e não de falhas na sua preparação.

Tabela Resumo:

| Característica | Benefício para Eletrodos de CuCo2O4 |

|---|---|

| Remoção Uniforme de Solvente | Previne rachaduras no revestimento e estresse estrutural nos materiais ativos. |

| Evacuação Profunda de Poros | Remove voláteis aprisionados para facilitar a infiltração do eletrólito. |

| Ambiente Livre de Oxigênio | Previne a oxidação e preserva a estequiometria química. |

| Adesão Aprimorada | Garante contato mecânico e elétrico estável com substratos de níquel. |

| Temperatura Controlada | Protege ligantes sensíveis e a integridade do material ativo. |

Eleve Sua Pesquisa de Baterias com Soluções Térmicas de Precisão

Não deixe que falhas de preparação comprometam seus dados eletroquímicos. A KINTEK fornece sistemas de secagem a vácuo líderes na indústria, projetados para entregar a pureza química e a integridade estrutural que seus eletrodos de CuCo2O4 exigem.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos requisitos únicos de seus testes de materiais avançados.

Pronto para alcançar um desempenho superior de eletrodos?

Entre em Contato com Especialistas da KINTEK Hoje Mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Johnnys da Silva Hortêncio, Fausthon Fred da Silva. Bifunctional MOF‐on‐MOF‐Derived CuCo <sub>2</sub> O <sub>4</sub> for Oxygen Evolution Reaction Electrocatalysis and Supercapacitor Electrodes. DOI: 10.1002/open.202500180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- A brasagem a vácuo é melhor que a brasagem? Desbloqueie Qualidade Superior de Juntas para Aplicações Críticas

- Quais são as vantagens da queima a vácuo? Obtenha Vácuo Ultra-Alto e Pureza Magnética para Experimentos Sensíveis

- Como um Forno de Têmpera por Queda Vertical atinge um controle preciso da fugacidade do oxigênio? Domine a Precisão Redox no Seu Laboratório

- Quais são os benefícios da brasagem a vácuo em relação à soldagem? Preservar a Integridade do Material e Obter Juntas Limpas

- Como o vácuo melhora a qualidade da peça em um forno de sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais fatores influenciam a seleção de um escudo térmico em um forno de sinterização a vácuo? Otimize Seu Processo de Sinterização

- Como os fornos de múltiplas câmaras alcançam vantagens de capacidade? Aumente a Produtividade e Reduza Custos