Em sua essência, os fornos de múltiplas câmaras alcançam vantagens significativas de capacidade ao separar fisicamente as etapas de aquecimento e resfriamento de um processo térmico. Ao contrário de um forno de câmara única que deve resfriar e reaquecer entre cada lote, um projeto de múltiplas câmaras mantém sua zona de aquecimento constantemente na temperatura, eliminando um gargalo massivo e permitindo um fluxo contínuo de material. Esta simples mudança arquitetônica é a fonte de seus ganhos em produtividade, eficiência energética e vida útil operacional.

Ao desacoplar os processos de aquecimento e resfriamento, um forno de múltiplas câmaras transforma uma operação de lote intermitente em um fluxo de trabalho semi-contínuo muito mais eficiente. Essa mudança fundamental é o que possibilita sua capacidade superior e custos operacionais mais baixos.

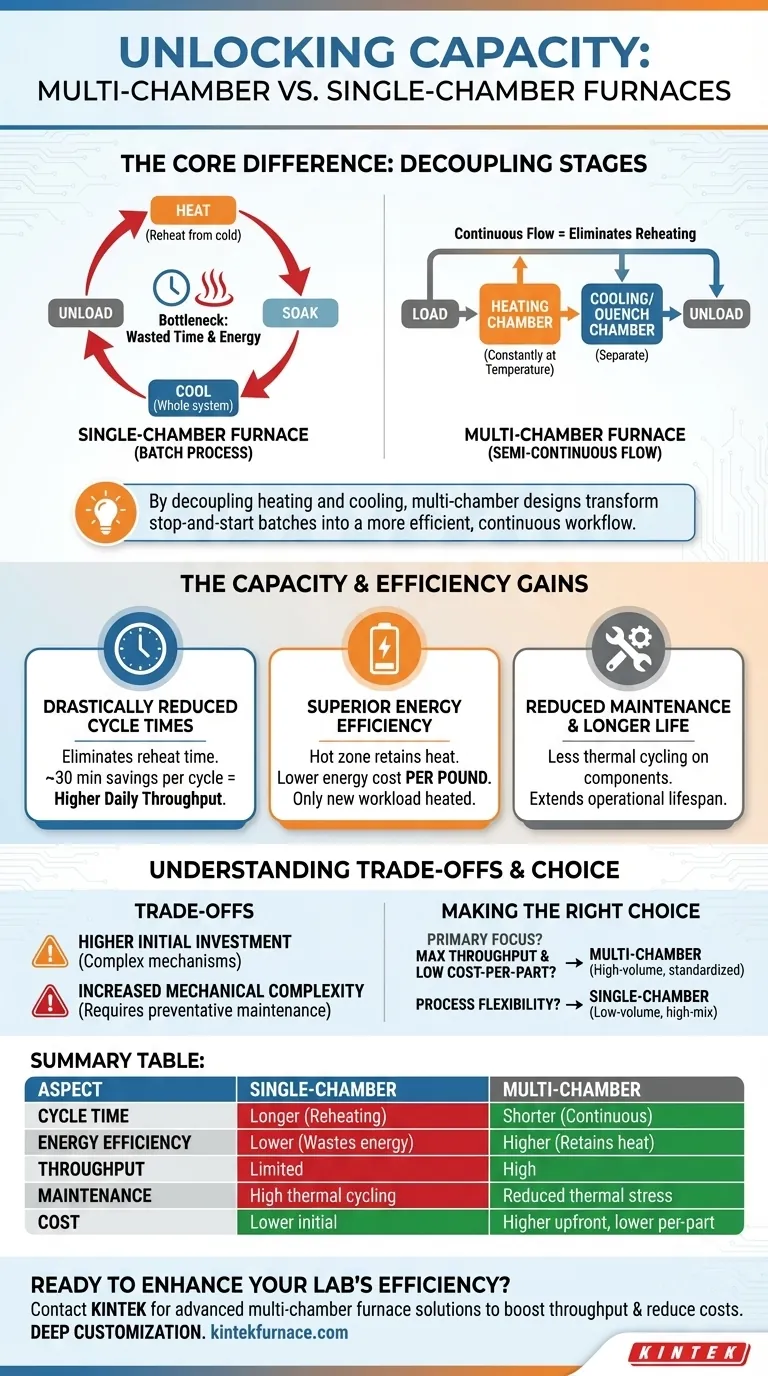

O Princípio Central: Desacoplamento das Etapas do Processo

Para entender a vantagem, você deve primeiro comparar o fluxo de trabalho de um forno de câmara única com o de um sistema de múltiplas câmaras.

O Gargalo da Câmara Única

Em um forno tradicional de câmara única (ou "lote"), todo o processo acontece em um só lugar. A carga de trabalho é carregada, a câmara é aquecida à temperatura alvo, o material é imerso, e então todo o sistema — forno e carga de trabalho — é resfriado antes que o próximo lote possa começar.

Este ciclo cria duas grandes ineficiências: tempo desperdiçado e energia desperdiçada. O forno deve ser completamente reaquecido para cada nova carga, um processo que consome uma parte significativa do tempo total do ciclo.

A Vantagem de Múltiplas Câmaras: Um Fluxo Contínuo

Um forno de múltiplas câmaras opera mais como uma linha de montagem. Geralmente consiste em uma câmara de carregamento, uma câmara de aquecimento dedicada e uma câmara separada de resfriamento ou têmpera.

A câmara de aquecimento é levada à temperatura e permanece lá. Uma carga de trabalho se move da área de carregamento para a zona quente, é processada e então se move para a câmara de resfriamento separada. Enquanto essa carga esfria, a próxima pode entrar imediatamente na câmara de aquecimento já quente.

Analisando os Ganhos de Capacidade e Eficiência

Este modelo de fluxo contínuo cria uma cascata de benefícios operacionais que contribuem diretamente para maior capacidade e custos mais baixos.

Tempos de Ciclo Drasticamente Reduzidos

A vantagem mais direta é uma grande redução no tempo total do ciclo por lote. O tempo gasto reaquecendo a estrutura do forno a partir de uma baixa temperatura é completamente eliminado.

Por exemplo, aquecer uma carga de 1.000 libras pode levar 90 minutos em um forno partindo do frio, mas apenas 60 minutos em uma câmara pré-aquecida. Essa economia de 30 minutos em cada ciclo se traduz diretamente em maior produtividade diária ou semanal.

Eficiência Energética Superior

A energia não é mais desperdiçada reaquecendo milhares de libras de isolamento, elementos de aquecimento e o invólucro de aço do forno para cada lote. A grande maioria da energia térmica é retida na zona quente.

O único aporte de energia significativo é o necessário para aquecer a nova carga de trabalho (a "carga"). Isso resulta em um custo de energia dramaticamente menor por libra de material processado, uma métrica crítica para qualquer operação de alto volume.

Manutenção Reduzida e Vida Útil Mais Longa dos Componentes

O ciclo térmico — a repetida expansão e contração do aquecimento e resfriamento — é uma causa principal de desgaste e falha para componentes de forno como elementos de aquecimento, isolamento e soldas estruturais.

Como a câmara de aquecimento em um sistema de múltiplas câmaras permanece em uma temperatura alta e estável, ela quase não experimenta ciclos térmicos. Isso reduz significativamente os custos de manutenção e estende a vida útil operacional dos componentes mais críticos e caros do forno.

Compreendendo as Desvantagens

Embora potente, o design de múltiplas câmaras não é universalmente superior. Suas vantagens vêm com desvantagens claras que devem ser consideradas.

Maior Investimento Inicial

Fornos de múltiplas câmaras são sistemas mecanicamente mais complexos. Eles envolvem portas internas, vedações e mecanismos de transferência entre câmaras, o que leva a um custo de capital inicial mais alto em comparação com um forno de câmara única mais simples de tamanho semelhante.

Maior Complexidade Mecânica

Embora a manutenção do estresse térmico seja reduzida, a manutenção mecânica pode aumentar. As vedações, portas e sistemas de transporte que possibilitam o fluxo de trabalho contínuo são pontos adicionais de potencial falha que exigem um programa de manutenção preventiva consistente.

Mais Adequado para Produção Padronizada

O principal benefício de um forno de múltiplas câmaras é percebido na produção de alto volume de peças semelhantes com perfis de tempo e temperatura consistentes. Para uma oficina ou laboratório de P&D que processa uma ampla variedade de peças com diferentes ciclos de tratamento térmico, a flexibilidade e o custo mais baixo de um forno de câmara única podem ser mais apropriados.

Fazendo a Escolha Certa para Sua Operação

A escolha entre um forno de câmara única e um de múltiplas câmaras depende inteiramente de seus objetivos operacionais específicos.

- Se seu foco principal é a máxima produtividade e baixo custo por peça: O forno de múltiplas câmaras é a escolha definitiva para produção de alto volume e padronizada.

- Se seu foco principal é a flexibilidade do processo para diversas cargas de trabalho: Um forno de câmara única oferece maior adaptabilidade para ambientes de baixo volume e alta mistura, como oficinas ou P&D.

- Se seu foco principal é a confiabilidade operacional a longo prazo: O design de múltiplas câmaras reduz o estresse térmico nos componentes centrais, mas exige manutenção diligente de seus sistemas mecânicos.

Em última análise, compreender essa diferença fundamental de design o capacita a selecionar a ferramenta certa para sua estratégia de fabricação específica.

Tabela Resumo:

| Aspecto | Forno de Câmara Única | Forno de Múltiplas Câmaras |

|---|---|---|

| Tempo de Ciclo | Mais longo devido ao reaquecimento | Mais curto com fluxo contínuo |

| Eficiência Energética | Menor, desperdiça energia reaquecendo | Maior, retém calor na zona quente |

| Produtividade | Limitada pelo processamento em lote | Alta, ideal para produção padronizada |

| Manutenção | Alto desgaste por ciclo térmico | Estresse térmico reduzido, maior vida útil |

| Custo | Menor investimento inicial | Custo inicial mais alto, custo por peça menor |

Pronto para aumentar a eficiência do seu laboratório com soluções avançadas de fornos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de múltiplas câmaras podem aumentar sua produtividade e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais