Ao escolher um processo de união, a principal diferença entre a brasagem a vácuo e a soldagem não é meramente a técnica, mas uma filosofia fundamental de como tratar os materiais base. Enquanto a soldagem funde as peças derretendo-as juntas, a brasagem a vácuo as une com um metal de enchimento a uma temperatura mais baixa, preservando a integridade dos componentes. Isso resulta em estabilidade dimensional superior, capacidade de unir materiais dissimilares e juntas intocadas e limpas, sem distorção.

A decisão entre a brasagem a vácuo e a soldagem não é sobre qual é "melhor", mas qual processo melhor preserva as propriedades essenciais dos seus componentes. A soldagem funde as peças alterando sua estrutura, enquanto a brasagem a vácuo as une sem comprometer, mantendo sua resistência e dimensões originais.

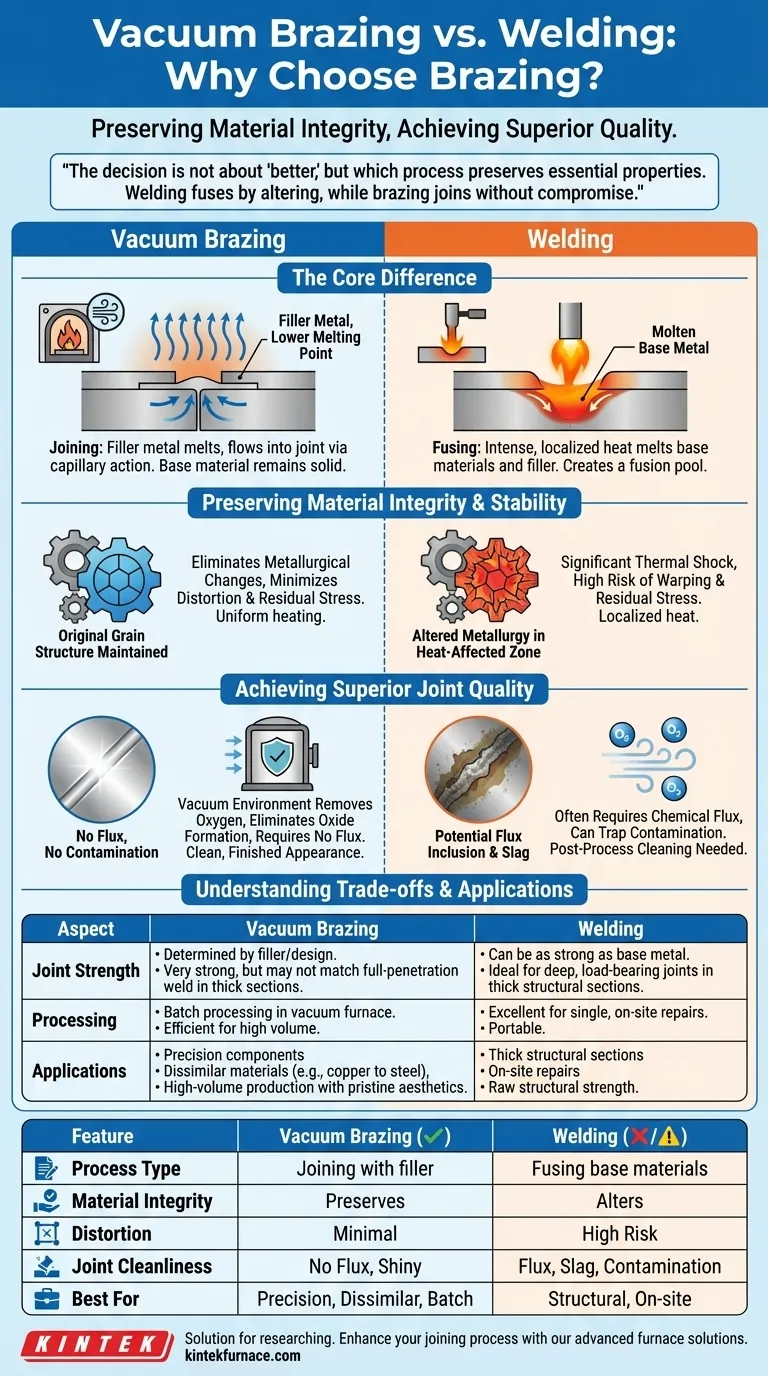

A Diferença Essencial: União vs. Fusão

No cerne desta comparação está como cada processo alcança uma ligação. Compreender esta distinção é fundamental para selecionar o método certo para sua aplicação.

Como Funciona a Brasagem a Vácuo

A brasagem a vácuo é um processo onde um metal de enchimento, com um ponto de fusão mais baixo que os componentes base, é usado para criar uma junta. As peças são montadas, o metal de enchimento é aplicado, e todo o conjunto é aquecido uniformemente dentro de um forno a vácuo. O vácuo impede a oxidação, e o metal de enchimento derrete e flui para a junta por ação capilar, criando uma ligação forte e limpa ao resfriar.

Como Funciona a Soldagem

A soldagem, em contraste, usa calor intenso e localizado para derreter as próprias bordas dos materiais parentes, frequentemente junto com um material de enchimento. Este pool de metal fundido dos componentes solidifica para formar a junta. Este processo altera fundamentalmente a metalurgia dos materiais base na zona afetada pelo calor.

Preservando a Integridade e Estabilidade do Material

A maior vantagem da brasagem a vácuo reside em sua natureza suave e controlada, que protege as peças que estão sendo unidas.

Eliminando Alterações Metalúrgicas

Como a brasagem a vácuo ocorre abaixo do ponto de fusão dos materiais base, ela não altera suas propriedades inerentes. A estrutura de grãos, dureza e resistência dos componentes parentes permanecem inalteradas, o que é crítico para peças de engenharia de precisão ou tratadas termicamente.

Minimizando Distorção e Tensão Residual

O aquecimento e resfriamento lentos e uniformes dentro de um forno minimizam o choque térmico e a tensão residual. Isso evita o empenamento e a distorção comumente associados ao calor intenso e localizado da soldagem, garantindo alta precisão dimensional no conjunto final.

Alcançando Qualidade Superior da Junta

O ambiente em que a junta é feita tem um impacto profundo em sua qualidade e aparência finais.

O Papel do Ambiente de Vácuo

O vácuo atua como o escudo protetor definitivo. Ao remover oxigênio e outros contaminantes atmosféricos, ele impede a formação de óxidos nas superfícies metálicas. Isso garante que o metal de enchimento possa se ligar de forma limpa e eficaz com os materiais parentes.

Sem Fluxo, Sem Contaminação

A brasagem e a soldagem tradicionais frequentemente exigem um fluxo químico para limpar as superfícies e prevenir a oxidação. Este fluxo pode ficar preso na junta, levando à corrosão e potenciais pontos de falha. A brasagem a vácuo não requer fluxo, eliminando completamente este risco e a necessidade de limpeza pós-processo.

Uma Aparência Limpa e Acabada

As peças saem de um forno a vácuo com juntas brilhantes, lustrosas e limpas. Não há escória, respingos ou descoloração a remover, reduzindo significativamente o trabalho e os custos de pós-processamento.

Compreendendo as Desvantagens

Nenhum processo é universalmente superior. Reconhecer as desvantagens é essencial para tomar uma decisão informada.

Resistência e Design da Junta

Uma solda executada corretamente pode criar uma junta tão forte quanto o próprio metal base. A resistência de uma junta brasada é determinada pelo metal de enchimento e pelo design da junta (especificamente, a tolerância da folga e a área de superfície). Embora muito forte, pode não atingir a resistência máxima de uma solda de penetração total em aplicações estruturais espessas.

Equipamento e Processamento em Lotes

Fornalhas a vácuo representam um investimento de capital significativo e são mais adequadas para processamento em lotes. Isso é altamente eficiente para produções de alto volume, mas não é prático para reparos únicos e no local, onde uma soldadora portátil se destaca.

Combinando Processos

Uma eficiência chave da brasagem a vácuo é a capacidade de combinar múltiplos processos térmicos. É possível realizar brasagem, tratamento térmico e envelhecimento em um único ciclo de forno automatizado, economizando imenso tempo e energia em um ambiente de produção.

Fazendo a Escolha Certa para Sua Aplicação

Selecione seu processo com base nos requisitos inegociáveis do seu projeto.

- Se o seu foco principal é precisão e componentes delicados: A brasagem a vácuo é a escolha definitiva para manter a estabilidade dimensional e prevenir danos ao material.

- Se o seu foco principal é unir materiais dissimilares (como cobre a aço, ou metal a cerâmica): A brasagem a vácuo é um dos métodos mais confiáveis e eficazes disponíveis.

- Se o seu foco principal é a resistência estrutural bruta em seções espessas: A soldagem é frequentemente a solução mais direta e econômica para criar juntas profundas e de suporte de carga.

- Se o seu foco principal é a produção de alto volume com estética impecável: A eficiência e limpeza da brasagem a vácuo a tornam ideal para fabricar peças repetíveis com qualidade de acabamento.

Ao compreender esses princípios essenciais, você pode selecionar com confiança o método de união que protege a integridade e a intenção do seu projeto.

Tabela Resumo:

| Aspecto | Brasagem a Vácuo | Soldagem |

|---|---|---|

| Tipo de Processo | União com metal de enchimento abaixo do ponto de fusão da base | Fusão pelo derretimento dos materiais base |

| Integridade do Material | Preserva a estrutura de grãos e propriedades | Altera a metalurgia na zona afetada pelo calor |

| Distorção | Mínima devido ao aquecimento uniforme | Alto risco de empenamento e tensão residual |

| Limpeza da Junta | Sem fluxo, livre de oxidação, acabamento brilhante | Pode exigir fluxo, levando a escória e contaminação |

| Aplicações Adequadas | Componentes de precisão, materiais dissimilares, produção de alto volume | Seções estruturais espessas, reparos no local |

Pronto para aprimorar seu processo de união com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para seu laboratório. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Quer você esteja trabalhando com componentes delicados ou materiais dissimilares, nossas soluções de brasagem a vácuo garantem qualidade e eficiência superiores na junta. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e entregar resultados ótimos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade