Para engenheiros e cientistas que trabalham nos limites do desempenho, a queima a vácuo é um processo crítico de condicionamento de materiais, não meramente uma etapa de limpeza. Ela altera fundamentalmente o aço inoxidável em nível molecular para resolver dois problemas primários: reduz drasticamente a desgaseificação de hidrogênio para permitir pressões de vácuo ultra-altas e minimiza a permeabilidade magnética do material para uso em experimentos altamente sensíveis.

A queima a vácuo não se trata de limpar a superfície de um componente; é um processo térmico que remove gases aprisionados do interior do próprio metal e redefine suas propriedades magnéticas, transformando o aço inoxidável padrão em um material adequado para ambientes extremos.

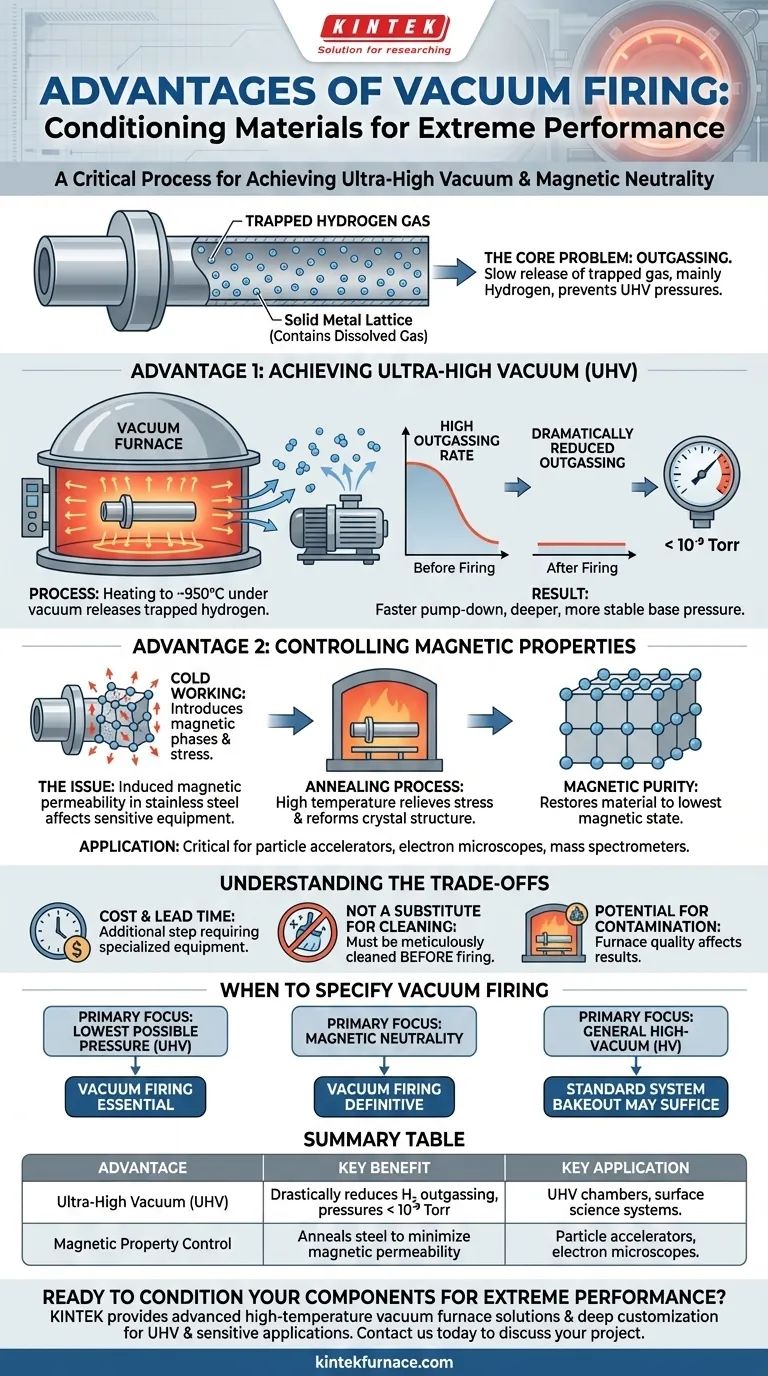

O Problema Central: Gás Preso no Seu Metal

Para entender os benefícios da queima a vácuo, você deve primeiro entender que o metal sólido não é verdadeiramente sólido. Ele contém vastas quantidades de átomos de gás dissolvidos, principalmente hidrogênio, presos em sua rede cristalina durante a fabricação.

O que é Desgaseificação?

Desgaseificação é a liberação lenta dessas moléculas de gás aprisionadas do interior de um material para o ambiente de vácuo. Este processo é o maior fator que impede uma câmara de vácuo de atingir sua pressão mais baixa possível (base).

Por que o Hidrogênio é o Principal Culpado

No aço inoxidável, o hidrogênio é o principal ofensor. Seus átomos são incrivelmente pequenos, permitindo que se difundam pela estrutura do metal com relativa facilidade. Quando você bombeia uma câmara, esse hidrogênio aprisionado vaza lentamente, adicionando constantemente moléculas de gás que suas bombas devem trabalhar para remover.

Vantagem 1: Alcançando Vácuo Ultra-Alto (UHV)

A principal razão para queimar componentes a vácuo é combater a desgaseificação de hidrogênio e atingir pressões na faixa de vácuo ultra-alto (abaixo de 10⁻⁹ Torr).

Como Funciona a Queima a Vácuo

O processo envolve colocar componentes limpos em um forno a vácuo, que é então aquecido a uma alta temperatura (tipicamente ~950°C para aço inoxidável austenítico) enquanto sob vácuo. Esse calor dá aos átomos de hidrogênio aprisionados a energia de que precisam para se libertar da rede metálica e difundir-se para a superfície, onde o vácuo circundante os remove permanentemente.

O Resultado: Desgaseificação Drasticamente Reduzida

Após o resfriamento, o componente contém significativamente menos hidrogênio dissolvido. Quando esta peça é posteriormente instalada em seu sistema de vácuo, sua taxa de desgaseificação será ordens de magnitude menor. Isso permite que suas bombas atinjam uma pressão de base muito mais profunda e estável do que seria possível de outra forma.

Vantagem 2: Controle das Propriedades Magnéticas

Para certas aplicações científicas, mesmo a pequena quantidade de magnetismo em aço inoxidável "não magnético" pode ser um grande problema. A queima a vácuo aborda isso atuando como um processo de recozimento de alta pureza.

A Questão da Permeabilidade Magnética

A permeabilidade magnética é uma medida da facilidade com que um material pode suportar a formação de um campo magnético. Embora os aços inoxidáveis austeníticos (como 304L ou 316L) sejam em grande parte não magnéticos, eles podem se tornar ligeiramente magnéticos quando submetidos a trabalho a frio, como usinagem, dobra ou conformação. Isso introduz estresse no material, criando fases magnéticas.

Recozimento para Pureza Magnética

As altas temperaturas da queima a vácuo recozem o aço. Este processo alivia as tensões internas causadas pelo trabalho a frio e permite que a estrutura cristalina do material se reforme. Isso elimina efetivamente as fases magnéticas induzidas por deformação, reduzindo a permeabilidade magnética do material ao seu estado mais baixo possível.

Aplicações Onde Isso Importa

Isso é crítico para equipamentos como aceleradores de partículas, microscópios eletrônicos e espectrômetros de massa, onde feixes de partículas carregadas podem ser desviados por campos magnéticos minúsculos e dispersos. O uso de componentes queimados a vácuo garante que o ambiente magnético seja o mais neutro possível.

Compreendendo as Desvantagens

A queima a vácuo é uma solução poderosa, mas não está isenta de considerações. É uma escolha de engenharia especializada e deliberada.

Custo e Prazo de Entrega

A queima a vácuo é uma etapa de fabricação adicional que requer equipamentos e experiência especializados. Isso adiciona custo e prazo de entrega a um projeto em comparação com o uso de componentes diretamente após a usinagem.

Não é um Substituto para a Limpeza Adequada

A queima a vácuo é um tratamento de material a granel, não um processo de limpeza de superfície. Não removerá óleos de superfície, partículas ou outros contaminantes. Na verdade, as peças devem ser meticulosamente limpas antes de serem colocadas no forno para evitar que os contaminantes sejam cozidos na superfície.

Potencial de Contaminação

O processo é tão bom quanto o forno em que é realizado. Se o próprio forno a vácuo não estiver limpo ou tiver vazamentos, ele pode potencialmente introduzir contaminação nas peças, anulando o propósito do procedimento.

Quando Especificar a Queima a Vácuo

Sua decisão deve ser totalmente impulsionada pelos requisitos de desempenho do seu sistema.

- Se seu foco principal é atingir a menor pressão possível (UHV): A queima a vácuo é essencial para minimizar a desgaseificação de hidrogênio de seus componentes de aço inoxidável.

- Se seu foco principal é a neutralidade magnética: A queima a vácuo é o método definitivo para reduzir a permeabilidade magnética do aço inoxidável austenítico trabalhado a frio para instrumentos sensíveis.

- Se seu foco principal é o alto vácuo geral (HV): Para sistemas menos exigentes (acima de 10⁻⁸ Torr), um cozimento padrão do sistema in situ pode ser suficiente para gerenciar a desgaseificação sem a necessidade de pré-queima dos componentes.

Este processo é como você pega um material industrial padrão e o condiciona para aplicações científicas e técnicas extraordinárias.

Tabela Resumo:

| Vantagem | Benefício Chave | Aplicação Chave |

|---|---|---|

| Vácuo Ultra-Alto (UHV) | Reduz drasticamente a desgaseificação de hidrogênio, permitindo pressões abaixo de 10⁻⁹ Torr. | Câmaras UHV, sistemas de ciência de superfície. |

| Controle de Propriedades Magnéticas | Recoze o aço para minimizar a permeabilidade magnética para neutralidade magnética. | Aceleradores de partículas, microscópios eletrônicos, espectrômetros de massa. |

Pronto para Condicionar Seus Componentes para Desempenho Extremo?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece soluções avançadas de fornos a vácuo de alta temperatura para UHV e aplicações sensíveis. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, como processos especializados de queima a vácuo.

Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem ajudá-lo a alcançar vácuo ultra-alto e pureza magnética para seus projetos mais críticos.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje