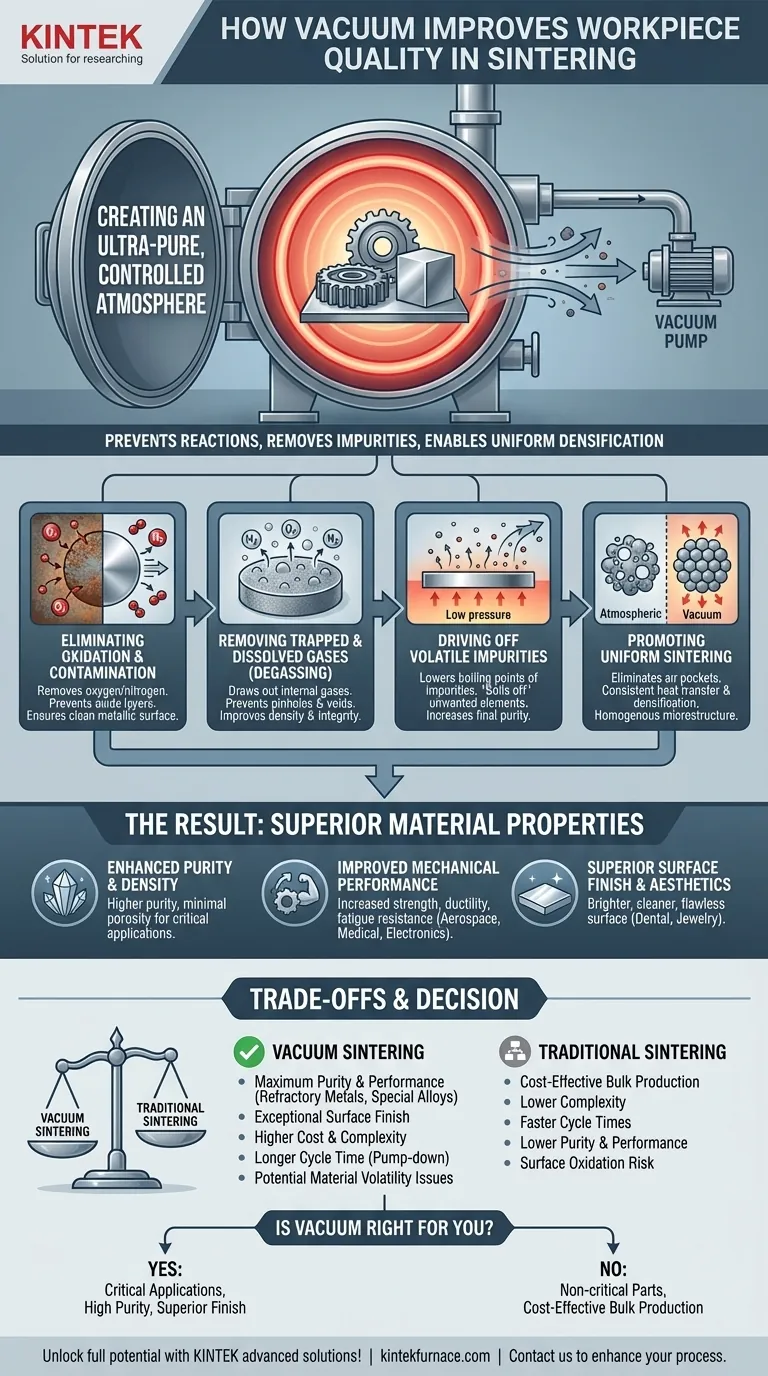

Em sua essência, um ambiente de vácuo melhora a qualidade da peça durante a sinterização ao criar uma atmosfera controlada e ultra-pura. Isso previne reações químicas indesejadas, remove impurezas embutidas e permite que o material se adense uniformemente, resultando em um produto final com pureza, resistência e acabamento superficial superiores.

Ao remover os elementos reativos e disruptivos do ar, a sinterização a vácuo muda o foco de simplesmente aquecer um material para refiná-lo fundamentalmente. Este processo libera todo o potencial das propriedades intrínsecas do material.

Os Mecanismos Centrais: Como o Vácuo Purifica e Protege

Para entender os benefícios, devemos observar os processos físicos e químicos específicos que o vácuo possibilita. Não é simplesmente a ausência de ar, mas a remoção ativa de contaminantes em múltiplos níveis.

Eliminando a Oxidação e Contaminação

O benefício mais imediato de um vácuo é a remoção de gases atmosféricos, principalmente oxigênio e nitrogênio.

Quando aquecidos, muitos materiais reagem prontamente com o oxigênio, formando camadas de óxido frágeis e indesejáveis em sua superfície. Um forno a vácuo remove esses gases reativos, prevenindo completamente a oxidação e garantindo que a superfície do material permaneça limpa e metálica.

Removendo Gases Retidos e Dissolvidos

Muitos pós metálicos brutos contêm gases como hidrogênio, oxigênio e nitrogênio que estão dissolvidos no próprio material.

Durante o aquecimento a vácuo, esses gases presos são extraídos da peça – um processo conhecido como desgaseificação. Isso é crucial para prevenir a formação de vazios microscópicos ou porosidade, que comprometem a densidade e a integridade estrutural do material.

Eliminando Impurezas Voláteis

O ambiente de baixa pressão de um vácuo reduz efetivamente o ponto de ebulição de muitas substâncias.

Este princípio é usado para remover impurezas voláteis que podem estar presentes no material bruto. À medida que a peça aquece, esses elementos indesejados essencialmente "fervem" e são evacuados pela bomba de vácuo, resultando em um produto final significativamente mais puro.

Promovendo a Sinterização Uniforme

Em um forno atmosférico, bolsões de ar presos podem impedir a ligação uniforme das partículas do material.

Um vácuo elimina esse problema, permitindo uma transferência de calor mais consistente e uma densificação mais uniforme da peça. Isso leva a uma microestrutura mais homogênea e uma distribuição mais uniforme dos elementos da liga, o que é vital para o desempenho de ligas especiais.

O Resultado: Propriedades Superiores do Material

A purificação e proteção oferecidas pelo ambiente de vácuo se traduzem diretamente em melhorias mensuráveis na peça final.

Pureza e Densidade Aprimoradas

Ao remover óxidos, gases dissolvidos e contaminantes voláteis, o produto final atinge um nível muito maior de pureza e densidade. Isso é essencial para aplicações de alto desempenho onde até mesmo quantidades vestigiais de impurezas podem levar à falha.

Desempenho Mecânico Melhorado

Um material mais denso e puro com porosidade mínima exibe propriedades mecânicas superiores. Isso inclui maior resistência, ductilidade e resistência à fadiga, tornando as peças sinterizadas a vácuo ideais para funções exigentes nas indústrias aeroespacial, médica e eletrônica.

Acabamento Superficial e Estética Superiores

A prevenção da oxidação superficial resulta em um acabamento mais brilhante, limpo e consistente. Isso não é apenas um sinal de alta qualidade, mas um requisito crítico para produtos como cerâmicas dentárias, implantes médicos e joias de metais preciosos.

Compreendendo as Trocas (Trade-offs)

Embora altamente eficaz, a sinterização a vácuo não é uma solução universal. Envolve considerações e trocas específicas em comparação com os fornos atmosféricos tradicionais.

Custo e Complexidade

Os fornos a vácuo são inerentemente mais complexos e caros de comprar, operar e manter do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo robustas, vedações e sistemas de controle aumenta o custo geral.

Tempo de Ciclo

Alcançar um vácuo profundo e garantir um ambiente sem vazamentos leva tempo. Esta fase de "bombeamento" pode estender o tempo total do ciclo do processo de sinterização.

Volatilidade do Material

O mesmo mecanismo que remove impurezas voláteis pode trabalhar contra você. Se sua liga contiver elementos essenciais com alta pressão de vapor (tendência a evaporar), o vácuo pode extraí-los inadvertidamente, alterando a composição final do material. Isso requer um controle cuidadoso sobre a temperatura e os níveis de vácuo.

A Sinterização a Vácuo é Adequada para Sua Aplicação?

A escolha do processo de sinterização correto depende inteiramente das propriedades exigidas do seu produto final.

- Se seu foco principal é pureza e desempenho máximos: A sinterização a vácuo é a escolha superior para metais refratários (tungstênio, molibdênio), ligas especiais e componentes para aplicações críticas como aeroespacial ou implantes médicos.

- Se seu foco principal é um acabamento superficial excepcional: O processo é ideal para peças onde a estética e uma superfície impecável são primordiais, como em cerâmicas dentárias ou joias de ponta.

- Se seu foco principal é a produção em massa econômica de peças não críticas: Um forno atmosférico tradicional pode ser mais econômico se a alta pureza e as propriedades mecânicas aprimoradas fornecidas por um vácuo não forem estritamente necessárias.

Ao dominar o ambiente em que um material é formado, você domina, em última análise, a qualidade do produto final.

Tabela de Resumo:

| Mecanismo | Benefício |

|---|---|

| Elimina a Oxidação | Previne reações superficiais, garantindo superfícies limpas e metálicas |

| Remove Gases Retidos | Reduz porosidade e vazios, melhorando a densidade e a integridade |

| Elimina Impurezas Voláteis | Aumenta a pureza do material ao remover contaminantes |

| Promove Sinterização Uniforme | Garante densificação e microestrutura consistentes |

| Propriedades Resultantes | Resistência, ductilidade, resistência à fadiga e acabamento superficial aprimorados |

Desbloqueie todo o potencial de seus materiais com as soluções avançadas de sinterização a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos opções de fornos de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando pureza, resistência e acabamento superiores para aplicações críticas nas áreas aeroespacial, médica e eletrônica. Não se contente com menos – entre em contato conosco hoje para discutir como podemos aprimorar seu processo de sinterização e alcançar resultados notáveis!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte