Na prática, a brasagem a vácuo não é uma concorrente da brasagem, mas sim um método avançado de brasagem. Ela oferece juntas excepcionalmente limpas, fortes e sem fluxo, realizando o processo em vácuo. Este ambiente controlado previne a formação de óxidos que podem comprometer a integridade da junta, tornando-a a escolha superior para aplicações de alto desempenho e missão crítica.

A decisão central não é se a brasagem a vácuo é "melhor", mas se seus resultados superiores justificam seu custo mais alto e tempos de ciclo mais lentos para sua aplicação específica. Ela troca velocidade bruta por qualidade e confiabilidade inigualáveis.

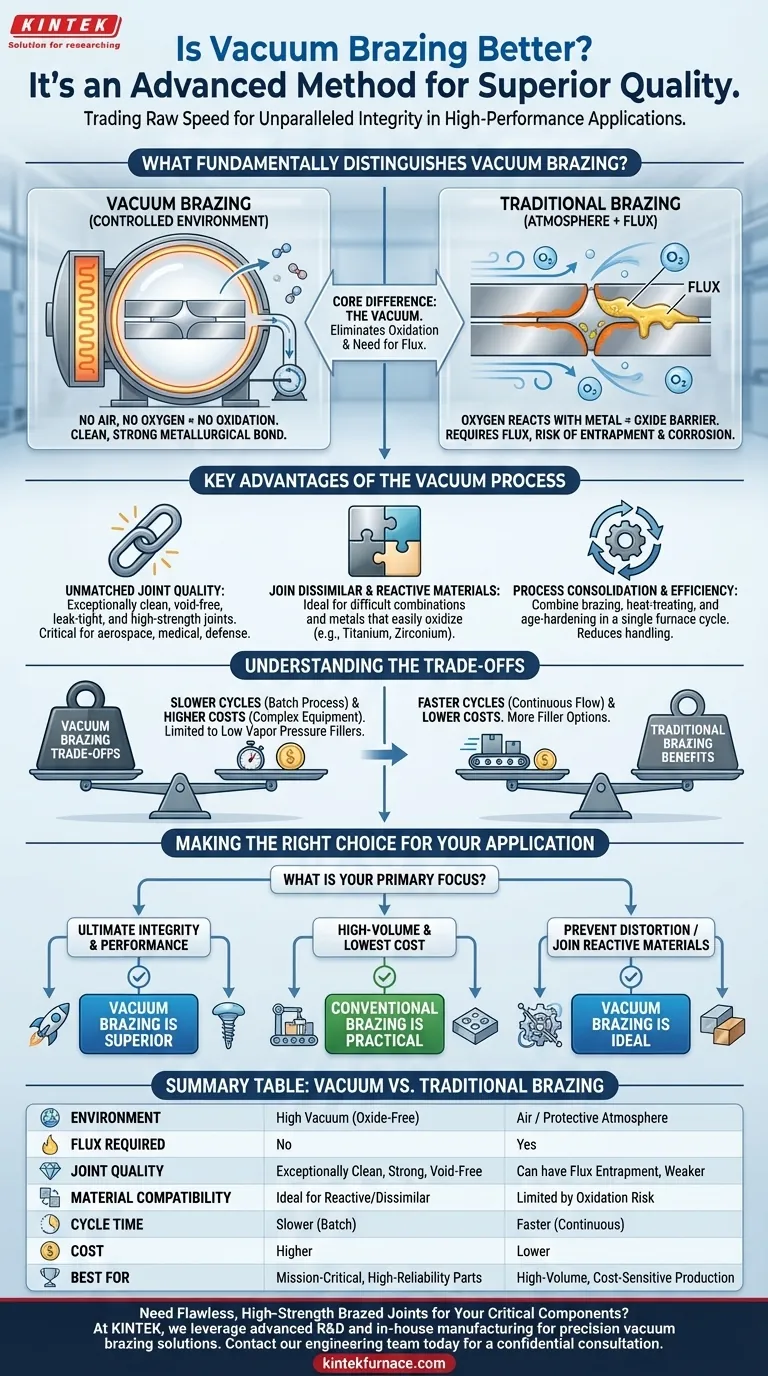

O Que Distingue Fundamentalmente a Brasagem a Vácuo?

A brasagem a vácuo é um processo onde os componentes são unidos usando um metal de adição em uma câmara de forno com o ar bombeado para fora. Essa diferença fundamental da brasagem atmosférica ou por maçarico tradicional impulsiona todas as suas características únicas.

O Papel do Vácuo: Prevenção da Oxidação

Em uma atmosfera normal, o aquecimento de metais faz com que reajam com o oxigênio, formando óxidos na superfície. Essas camadas de óxido atuam como uma barreira, impedindo que o metal de adição de brasagem molhe e se ligue adequadamente aos materiais base.

Um ambiente de vácuo remove o oxigênio. Ao eliminar a principal causa da oxidação, o metal de adição pode fluir limpa e criar uma ligação metalúrgica direta e poderosa com os metais base.

Eliminando a Necessidade de Fluxo

Os métodos tradicionais de brasagem dependem de um agente químico chamado fluxo. O fluxo atua como um agente de limpeza, dissolvendo óxidos e protegendo a área da junta da reoxidação durante o aquecimento.

Como a brasagem a vácuo impede a formação de óxidos em primeiro lugar, o fluxo é totalmente desnecessário. Esta é uma vantagem significativa, pois elimina o risco de o fluxo ficar preso na junta, o que pode causar corrosão e criar um ponto de fraqueza ao longo do tempo. Também economiza o custo e o trabalho de limpeza pós-brasagem.

Controle Térmico Preciso

Os fornos a vácuo oferecem ciclos de aquecimento e resfriamento extremamente uniformes e precisamente controlados. Todo o conjunto é levado à temperatura lenta e uniformemente, e resfriado de maneira similarmente controlada.

Este ciclo térmico suave minimiza o estresse residual e a distorção na peça acabada. Isso é crítico para componentes complexos e de engenharia de precisão que devem manter sua forma exata e estabilidade dimensional.

As Principais Vantagens do Processo a Vácuo

O ambiente único de um forno a vácuo produz um conjunto de benefícios distintos e poderosos que são difíceis de alcançar com outros métodos.

Qualidade e Resistência Incomparáveis da Junta

Ao eliminar óxidos e o potencial de aprisionamento de fluxo, a brasagem a vácuo cria juntas excepcionalmente limpas, fortes e livres de vazios. Isso leva a um desempenho superior, vedações estanques e alta confiabilidade, essenciais em indústrias como a aeroespacial, médica e de defesa.

União de Materiais Dissimilares e Reativos

O ambiente controlado e inerte é ideal para unir materiais que são difíceis de conectar de outra forma. Isso inclui a união de metais a cerâmicas ou a união de metais reativos como titânio e zircônio, que oxidariam instantaneamente em uma atmosfera normal.

Consolidação e Eficiência do Processo

Um único ciclo em um forno a vácuo pode combinar múltiplos processos. Por exemplo, uma peça pode ser brasada, tratada termicamente e envelhecida em uma única corrida sem nunca sair do forno.

Embora o ciclo do forno em si possa ser longo, essa consolidação pode economizar tempo e manuseio significativos, tornando-o altamente eficiente para peças complexas que, de outra forma, exigiriam várias etapas de fabricação separadas.

Compreendendo as Desvantagens

Nenhum processo é superior em todas as situações. Os benefícios da brasagem a vácuo vêm com desvantagens claras e importantes.

Tempos de Ciclo de Produção Mais Lentos

A brasagem a vácuo é um processo em batelada. As peças devem ser carregadas no forno, um vácuo deve ser estabelecido, e os ciclos de aquecimento e resfriamento podem levar várias horas. Isso é inerentemente mais lento do que métodos contínuos ou de fluxo de peça única, como brasagem por maçarico ou indução.

Custos de Equipamento e Operacionais Mais Altos

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que exigem conhecimento especializado para operar e manter, levando a custos operacionais mais altos em comparação com configurações de brasagem mais simples.

Não Adequado para Todos os Metais de Adição

Alguns metais de adição para brasagem têm altas pressões de vapor (por exemplo, aqueles que contêm zinco ou cádmio). Quando aquecidos em vácuo, esses elementos podem "ferver", alterando a composição do metal de adição e potencialmente contaminando o forno. Isso limita a escolha de materiais de adição àqueles com baixas pressões de vapor.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar brasagem a vácuo depende inteiramente das prioridades do seu projeto. Pese a necessidade de qualidade máxima contra as restrições de custo e velocidade.

- Se o seu foco principal é a integridade e o desempenho máximos da junta: Para aplicações na indústria aeroespacial, dispositivos médicos ou motores de alto desempenho onde a falha não é uma opção, a brasagem a vácuo é a escolha superior.

- Se o seu foco principal é a produção de alto volume de peças simples com o menor custo: Métodos convencionais como brasagem por maçarico, indução ou forno com fluxo ou atmosfera protetora são muito mais práticos e econômicos.

- Se o seu foco principal é prevenir a distorção da peça ou unir materiais reativos: O controle térmico preciso e o ambiente inerte da brasagem a vácuo a tornam a solução ideal.

Escolher o método de união correto exige que você combine as capacidades do processo com seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | Brasagem a Vácuo | Brasagem Tradicional |

|---|---|---|

| Ambiente | Alto vácuo (previne oxidação) | Ar ou atmosfera protetora |

| Fluxo Necessário | Não | Sim |

| Qualidade da Junta | Excepcionalmente limpa, forte, livre de vazios | Pode ter aprisionamento de fluxo, mais fraca |

| Compatibilidade de Materiais | Ideal para metais reativos/dissimilares | Limitada pelo risco de oxidação |

| Tempo de Ciclo | Mais lento (processo em batelada) | Mais rápido (contínuo/peça única) |

| Custo | Custo de equipamento/operacional mais alto | Custo inicial mais baixo |

| Melhor Para | Peças de missão crítica, alta confiabilidade | Produção de alto volume, sensível ao custo |

Precisa de Juntas Brasadas Impecáveis e de Alta Resistência para Seus Componentes Críticos?

Na KINTEK, aproveitamos nossa avançada P&D e fabricação interna para entregar soluções de brasagem a vácuo de precisão adaptadas às suas aplicações mais exigentes. Nossa expertise garante:

- Juntas Metalurgicamente Perfeitas e Livres de Óxidos para componentes aeroespaciais, médicos e de defesa

- Processo Livre de Fluxo eliminando riscos de corrosão e limpeza pós-brasagem

- Controle Térmico de Precisão minimizando a distorção em peças complexas e delicadas

- Personalização Profunda de nossos sistemas de forno a vácuo para atender às suas necessidades exatas de material e geometria

Vamos discutir como nossa expertise em brasagem a vácuo pode aprimorar a confiabilidade e o desempenho do seu produto. Entre em contato com nossa equipe de engenharia hoje para uma consulta confidencial.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural