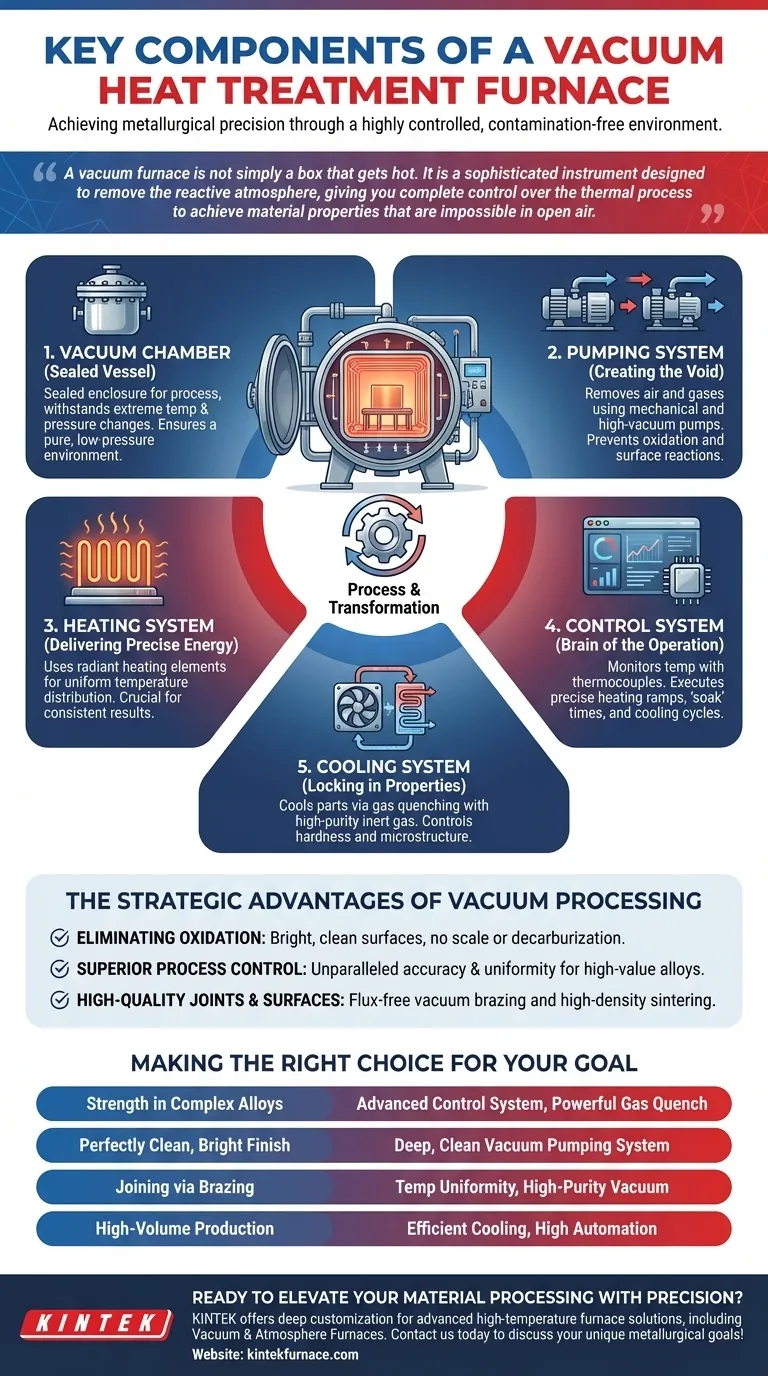

No coração de qualquer forno de tratamento térmico a vácuo estão cinco sistemas essenciais trabalhando em conjunto para alcançar precisão metalúrgica. Os componentes primários são a câmara de vácuo, o sistema de aquecimento, o sistema de controle de temperatura, o sistema de bombeamento de vácuo e o sistema de resfriamento. Juntos, eles criam um ambiente altamente controlado e livre de contaminação para modificar as propriedades de metais e ligas.

Um forno a vácuo não é simplesmente uma caixa que esquenta. É um instrumento sofisticado projetado para remover a atmosfera reativa, dando-lhe controle completo sobre o processo térmico para alcançar propriedades de materiais impossíveis em ar aberto.

Como os Componentes Essenciais Criam um Ambiente Controlado

A função de um forno a vácuo emerge da integração perfeita de seus sistemas essenciais. Cada componente tem um papel específico na criação do vácuo, aplicação de calor e controle das propriedades finais da peça de trabalho.

A Câmara de Vácuo: O Vaso Selado

A câmara de vácuo é o invólucro físico onde todo o processo de tratamento térmico ocorre. Ela é projetada para suportar mudanças extremas de temperatura e a imensa pressão externa quando um vácuo profundo é criado em seu interior. A integridade desta câmara é o primeiro passo para garantir um ambiente puro e de baixa pressão.

O Sistema de Bombeamento: Criando o Vazio

Este sistema é responsável por remover o ar e outros gases da câmara. Ele geralmente consiste em uma série de bombas, começando com uma bomba mecânica de "desbaste" para remover a maior parte do ar, seguida por uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir o estado de baixa pressão necessário. A qualidade do vácuo é o que impede a oxidação e outras reações superficiais.

O Sistema de Aquecimento: Fornecendo Energia Precisa

Dentro da câmara, elementos de aquecimento (frequentemente feitos de grafite ou metais refratários como molibdênio) geram o calor de processo necessário. Em vácuo, o calor é transferido principalmente por radiação, o que permite uma distribuição de temperatura extremamente uniforme por toda a peça de trabalho. Essa uniformidade é crítica para resultados consistentes e para evitar tensões internas.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle de temperatura é o centro nervoso do forno. Ele usa termopares para monitorar a temperatura da carga de trabalho e executa um ciclo pré-programado de rampas de aquecimento, tempos de "imersão" em temperaturas específicas e resfriamento controlado. Este alto grau de integração eletromecânica garante que processos metalúrgicos complexos como recozimento, endurecimento ou brasagem sejam perfeitamente repetíveis.

O Sistema de Resfriamento: Bloqueando as Propriedades do Material

Uma vez que o ciclo de aquecimento é concluído, a peça deve ser resfriada a uma taxa específica para atingir a dureza e a microestrutura desejadas. O sistema de resfriamento realiza isso reabastecendo a câmara com um gás inerte de alta pureza (como nitrogênio ou argônio) e circulando-o com um potente ventilador através de um trocador de calor. Este processo é frequentemente chamado de têmpera a gás.

As Vantagens Estratégicas do Processamento a Vácuo

Compreender os componentes revela por que o tratamento térmico a vácuo é superior para muitas aplicações exigentes. Os benefícios são um resultado direto de como os sistemas trabalham juntos.

Eliminando Oxidação e Descarbonetação

A maior vantagem é a eliminação completa das reações superficiais. Ao remover o oxigênio, o sistema de bombeamento garante que as peças saiam do forno com uma superfície brilhante e limpa, livre de escamas ou da perda de carbono (descarbonetação) que pode afetar fornos convencionais.

Alcançando Controle de Processo Superior

A combinação de aquecimento radiante e um sistema de controle sofisticado permite uma precisão e uniformidade de temperatura inigualáveis. Essa precisão é essencial para tratar ligas sensíveis e de alto valor usadas em indústrias como aeroespacial e médica, onde as propriedades do material devem atender a padrões exigentes.

Garantindo Juntas e Superfícies de Alta Qualidade

Para processos como brasagem a vácuo, o ambiente limpo permite que o metal de adição flua livremente sem o uso de fluxo corrosivo, resultando em juntas mais fortes e limpas. Para a sinterização, o vácuo promove a ligação de partículas de metal em pó, levando a componentes de alta densidade com porosidade mínima.

Fazendo a Escolha Certa para o Seu Objetivo

As capacidades de um forno a vácuo se relacionam diretamente com resultados de fabricação específicos. Seu objetivo final deve ditar quais capacidades de componentes você prioriza.

- Se seu foco principal é a resistência em ligas complexas: Priorize um forno com um sistema de controle avançado para execução precisa do ciclo e um sistema de têmpera a gás potente para atingir durezas específicas.

- Se seu foco principal é um acabamento perfeitamente limpo e brilhante: Garanta que o sistema de bombeamento de vácuo possa atingir um vácuo profundo e limpo para evitar qualquer possibilidade de oxidação superficial.

- Se seu foco principal é unir materiais dissimilares por brasagem: A capacidade do forno de manter a uniformidade de temperatura e um vácuo de alta pureza é o fator mais crítico.

- Se seu foco principal é a produção de alto volume: Um sistema de resfriamento eficiente e um alto grau de automação são essenciais para minimizar os tempos de ciclo e maximizar a produtividade.

Ao dominar o ambiente dentro do forno, você obtém controle máximo sobre as propriedades finais do seu material.

Tabela Resumo:

| Componente | Função Chave |

|---|---|

| Câmara de Vácuo | Invólucro selado para o processo, suporta condições extremas |

| Sistema de Bombeamento | Remove ar e gases para criar um ambiente de baixa pressão |

| Sistema de Aquecimento | Usa radiação para distribuição uniforme de calor |

| Sistema de Controle | Monitora e executa ciclos de temperatura precisos |

| Sistema de Resfriamento | Resfria as peças por têmpera a gás para fixar as propriedades |

Pronto para elevar seu processamento de materiais com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e atmosfera e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para resultados superiores em aeroespacial, medicina e outras indústrias exigentes. Entre em contato conosco hoje para discutir como nossos fornos a vácuo sob medida podem aumentar a eficiência do seu laboratório e alcançar seus objetivos metalúrgicos específicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga