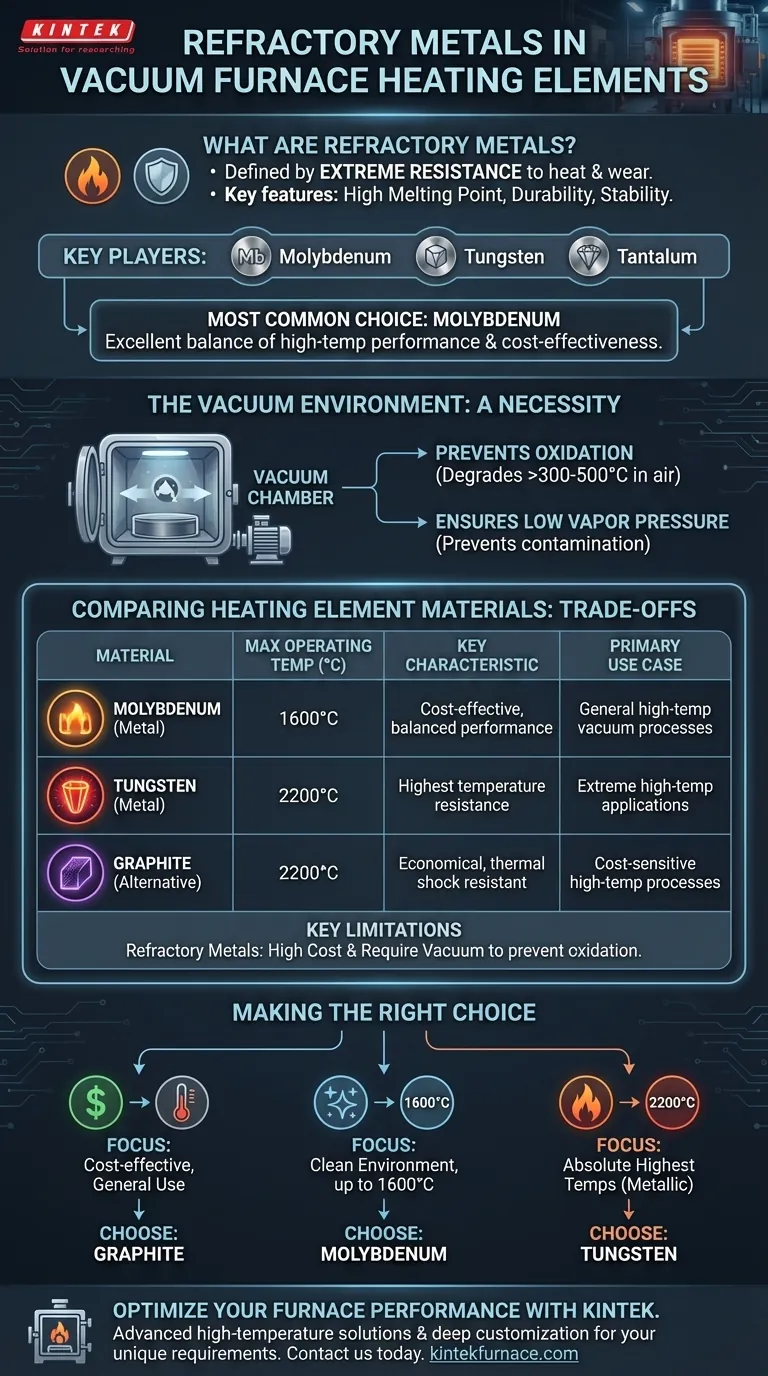

Em resumo, metais refratários são uma classe de metais definida por sua extrema resistência ao calor e ao desgaste, com molibdênio, tungstênio e tântalo sendo exemplos primários. Para elementos de aquecimento em fornos a vácuo, o molibdênio é o metal refratário mais comumente usado porque oferece um excelente equilíbrio entre desempenho em altas temperaturas e custo-benefício em comparação com seus pares.

A escolha de um elemento de aquecimento para um forno a vácuo é uma decisão crítica de engenharia. Ela depende de um equilíbrio entre a temperatura operacional necessária, a necessidade de um ambiente não contaminante e o custo total do material.

O que Define um Metal Refratário?

Metais refratários não são definidos por uma única propriedade, mas por um conjunto de características que os tornam adequados para ambientes extremos. Eles são os materiais de escolha quando altas temperaturas e estabilidade mecânica são necessárias.

Resistência Extrema ao Calor

A característica definidora é um ponto de fusão excepcionalmente alto. Isso permite que esses metais mantenham sua integridade estrutural e funcionem como elementos de aquecimento em temperaturas que fariam a maioria dos outros metais falhar.

Durabilidade e Estabilidade

Além do calor, esses metais resistem ao desgaste, corrosão e deformação sob estresse. Isso garante uma longa vida operacional para componentes críticos como elementos de aquecimento.

Os Principais Jogadores

Embora existam vários metais refratários, três são os mais relevantes para fornos a vácuo: molibdênio, tungstênio e tântalo. Cada um oferece um perfil único de tolerância à temperatura e custo.

As Demandas Únicas de um Ambiente a Vácuo

Usar um metal refratário como elemento de aquecimento só é possível dentro de um vácuo. O vácuo não é apenas para o processo; é essencial para proteger o próprio elemento.

Por que um Vácuo é Necessário

Metais refratários têm uma forte afinidade com o oxigênio. Ao ar livre, eles começam a oxidar e degradar em temperaturas tão baixas quanto 300-500°C, muito abaixo de sua faixa operacional útil. Um vácuo remove o oxigênio, prevenindo essa reação destrutiva.

A Importância da Baixa Pressão de Vapor

Um requisito crítico para qualquer material dentro de um forno a vácuo é a baixa pressão de vapor. Isso significa que o material não se transforma facilmente em gás em altas temperaturas, o que é crucial para evitar que o elemento de aquecimento contamine o produto sendo processado.

Entendendo os Compromissos: Metais vs. Grafite

Embora os metais refratários sejam excelentes, eles não são a única opção. O grafite, um material não metálico, é uma alternativa comum e altamente eficaz. A melhor escolha depende inteiramente da aplicação específica.

O Caso do Molibdênio

O molibdênio é o cavalo de batalha dos elementos de aquecimento de metal refratário. Ele oferece excelente estabilidade em ambientes limpos para temperaturas de até 1600°C. É significativamente menos caro que o tungstênio, tornando-o a escolha padrão para uma ampla gama de processos de tratamento térmico a vácuo.

Quando Usar Tungstênio

Quando uma aplicação requer as temperaturas mais altas absolutas que um elemento metálico pode fornecer, o tungstênio é a resposta. Ele pode operar de forma confiável até 2200°C. Esse desempenho extremo, no entanto, tem o custo mais alto.

A Alternativa de Grafite

O grafite é um concorrente não metálico que também pode suportar temperaturas de até 2200°C. É durável, resistente ao choque térmico e consideravelmente mais barato que o molibdênio ou o tungstênio, tornando-o uma escolha popular para muitas aplicações de alta temperatura.

Principais Limitações dos Metais Refratários

As principais desvantagens dos metais refratários são seu alto custo e sua exigência absoluta de um vácuo para prevenir a oxidação. Se o processo não exigir um elemento metálico por razões de pureza ou reações específicas, o grafite é frequentemente uma solução mais econômica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o material correto do elemento de aquecimento é fundamental para o desempenho e a eficiência do seu forno a vácuo. Sua decisão deve ser guiada por seu principal objetivo operacional.

- Se seu foco principal é o custo-benefício para uso geral em alta temperatura: O grafite é frequentemente a escolha mais prática e econômica, oferecendo uma ampla faixa de temperatura e excelente durabilidade.

- Se seu foco principal é um ambiente limpo com temperaturas de até 1600°C: O molibdênio oferece o equilíbrio ideal entre desempenho de alta pureza e custo gerenciável.

- Se seu foco principal é atingir as temperaturas mais altas absolutas (até 2200°C) com um elemento metálico: O tungstênio é a opção necessária, embora a mais cara, para sua aplicação.

Em última análise, entender essas propriedades do material permite que você selecione a solução mais eficaz e eficiente para suas necessidades específicas de processamento térmico.

Tabela Resumo:

| Metal Refratário | Temp. Máx. Operacional (°C) | Característica Principal | Caso de Uso Primário |

|---|---|---|---|

| Molibdênio | 1600°C | Custo-benefício, desempenho equilibrado | Processos gerais de alta temperatura a vácuo |

| Tungstênio | 2200°C | Resistência à temperatura mais alta | Aplicações de altíssima temperatura |

| Grafite (Alternativa) | 2200°C | Econômico, resistente ao choque térmico | Processos de alta temperatura sensíveis ao custo |

Otimize o desempenho do seu forno a vácuo com o elemento de aquecimento certo. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Se você precisa de fornos Muffle, Tubulares, Rotativos, a Vácuo e Atmosféricos, ou Sistemas CVD/PECVD, nossas capacidades de personalização profunda garantem que atendemos aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a precisão do seu laboratório com uma solução personalizada. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento