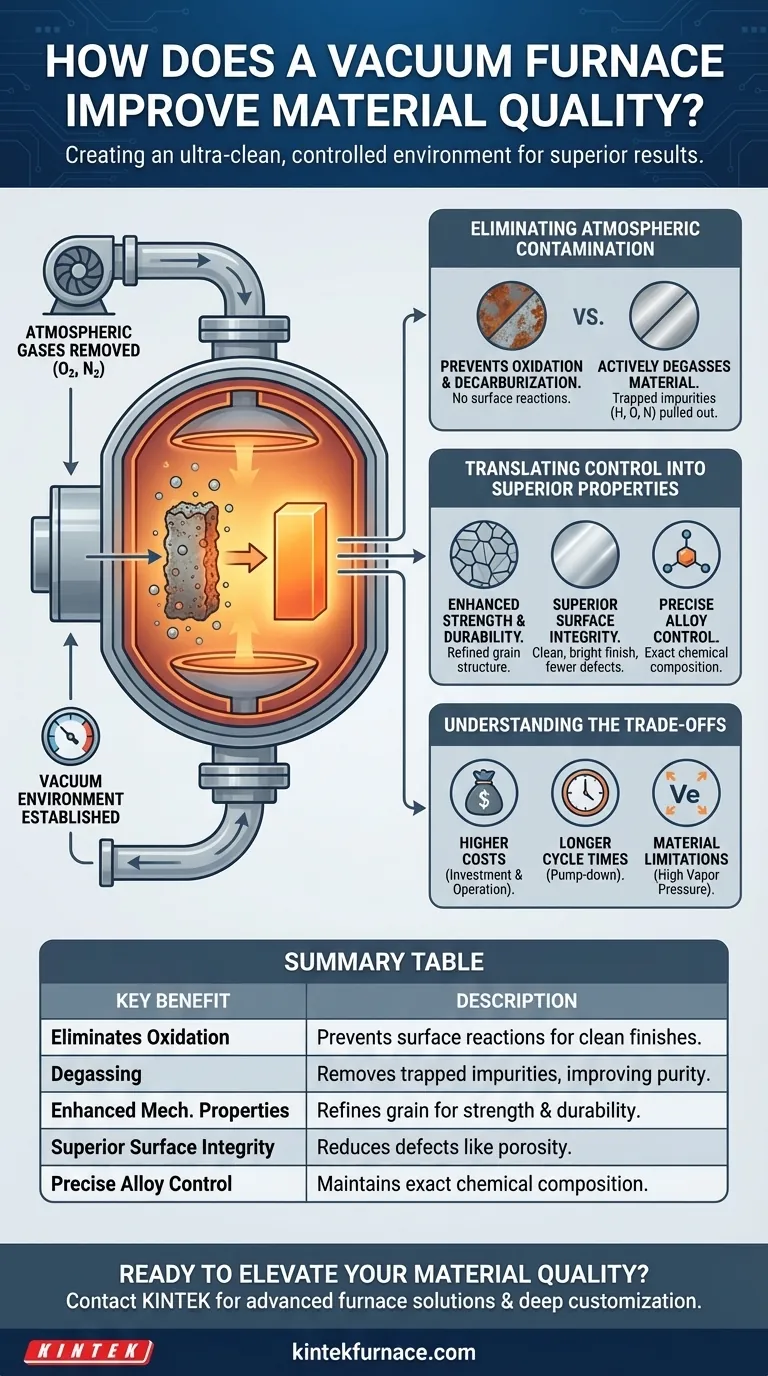

Em sua essência, um forno a vácuo melhora a qualidade do material ao criar um ambiente ultralimpo e controlado. Ao remover gases atmosféricos como oxigênio e nitrogênio, ele previne reações químicas indesejadas, como oxidação e contaminação durante o processamento em alta temperatura. Isso permite um tratamento térmico que não apenas protege a integridade do material, mas também aprimora ativamente suas propriedades fundamentais.

A percepção crucial é que um forno a vácuo faz mais do que apenas aquecer um material. Ao criar um ambiente de baixa pressão, ele oferece aos engenheiros controle preciso sobre a química e a microestrutura do material, eliminando defeitos que são inevitáveis em aquecimentos convencionais baseados na atmosfera.

O Princípio Fundamental: Por que o Vácuo Importa

Um forno a vácuo opera usando bombas para remover o ar e outros gases de uma câmara selada antes do início do aquecimento. Isso cria um ambiente de baixa pressão onde pouquíssimas moléculas de gás permanecem para interagir com o material sendo processado.

Eliminando a Contaminação Atmosférica

O benefício mais imediato é a prevenção da oxidação. Em altas temperaturas, os metais reagem prontamente com o oxigênio do ar, formando uma camada de óxido quebradiça que compromete o acabamento superficial, a integridade estrutural e as propriedades mecânicas.

Um ambiente a vácuo praticamente elimina essa ameaça. Isso também é verdadeiro para outras reações, como a descarbonetação, onde o carbono pode sair da superfície do aço, tornando-o mais macio e fraco.

Degaseificando Ativamente o Material

Além de prevenir reações superficiais, o vácuo pode remover ativamente impurezas retidas de dentro do próprio material.

Elementos como hidrogênio, oxigênio e nitrogênio, que podem ser introduzidos durante a fusão e fundição iniciais, são extraídos do metal. Este processo de degaseificação resulta em um material mais puro e denso, com significativamente menos defeitos internos.

Convertendo Controle em Propriedades Superiores

O ambiente pristino de um forno a vácuo é a base para alcançar características específicas e desejáveis do material, que são críticas para aplicações de alto desempenho.

Maior Resistência Mecânica e Durabilidade

Processos como o rec cozimento e o revenimento a vácuo permitem ciclos térmicos precisos que refinam a estrutura interna do grão de um metal. Isso alivia tensões internas, aumenta a ductilidade e melhora a resistência à tração e à fadiga em geral.

Sem o risco de oxidação, esses tratamentos térmicos podem ser otimizados puramente para o desempenho metalúrgico, levando a componentes que são mais fortes e duram mais.

Integridade Superior da Superfície

O processamento a vácuo produz componentes com um acabamento de superfície brilhante e limpo, livre de incrustações e descoloração causadas por reações atmosféricas.

Mais importante, minimiza defeitos microscópicos como porosidade e inclusões. Isso é crítico para aplicações em implantes aeroespaciais e médicos, onde até mesmo uma pequena falha pode ser um ponto de falha.

Controle Preciso sobre a Composição da Liga

Para ligas avançadas usadas em eletrônicos ou aeroespacial, a composição química exata não é negociável. Um vácuo garante que nenhum elemento indesejado da atmosfera seja introduzido durante o aquecimento ou a fusão.

Isso permite a manipulação precisa de elementos de liga para alcançar propriedades elétricas, magnéticas ou térmicas específicas com consistência excepcional.

Compreendendo as Desvantagens

Embora os benefícios sejam significativos, um forno a vácuo não é a solução universal para todos os tratamentos térmicos. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial e Custos Operacionais

Os fornos a vácuo são sistemas complexos. As bombas de alta potência, as vedações robustas da câmara e os sistemas de controle sofisticados resultam em um investimento de capital mais alto em comparação com os fornos de atmosfera tradicionais. Eles também exigem mais manutenção e operação qualificada.

Considerações sobre o Tempo de Ciclo

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara antes do aquecimento pode aumentar o tempo total do ciclo. Para produção de alto volume, isso pode tornar o processamento a vácuo em lotes menos eficiente do que os sistemas contínuos baseados em atmosfera.

Limitações de Material

Nem todos os materiais são adequados para o processamento a vácuo. Em altas temperaturas e baixas pressões, alguns elementos com uma alta pressão de vapor podem começar a "ferver" da superfície do material. Este fenômeno, conhecido como desgaseificação, deve ser considerado ao selecionar os parâmetros do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente da qualidade, desempenho e restrições de custo exigidos pelo seu produto final.

- Se seu foco principal é a pureza e o desempenho máximos (aeroespacial, médico, eletrônico): Um forno a vácuo é essencial para eliminar defeitos e alcançar as maiores propriedades de material possíveis.

- Se seu foco principal é o acabamento superficial e a estética (joias, ferragens decorativas): O processamento a vácuo proporciona um acabamento brilhante e limpo diretamente do forno, eliminando a necessidade de pós-processamento agressivo.

- Se seu foco principal é o endurecimento econômico ou o alívio de tensões com tolerâncias moderadas: Um forno de atmosfera controlada (por exemplo, nitrogênio ou argônio) pode fornecer um equilíbrio aceitável entre custo e qualidade se a oxidação superficial menor for permissível.

Em última análise, escolher um forno a vácuo é um investimento para alcançar um nível de qualidade e confiabilidade do material que outros métodos não podem replicar.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Elimina a Oxidação | Previne reações superficiais removendo o oxigênio, garantindo acabamentos limpos e brilhantes. |

| Degaseificação | Remove impurezas aprisionadas como o hidrogênio, melhorando a pureza e a densidade do material. |

| Propriedades Mecânicas Aprimoradas | Refina a estrutura do grão para aumentar a resistência, a ductilidade e a resistência à fadiga. |

| Integridade Superior da Superfície | Reduz defeitos como porosidade, crítico para implantes aeroespaciais e médicos. |

| Controle Preciso da Liga | Mantém a composição química exata sem contaminação atmosférica. |

Pronto para elevar a qualidade do seu material com soluções avançadas de fornos a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior