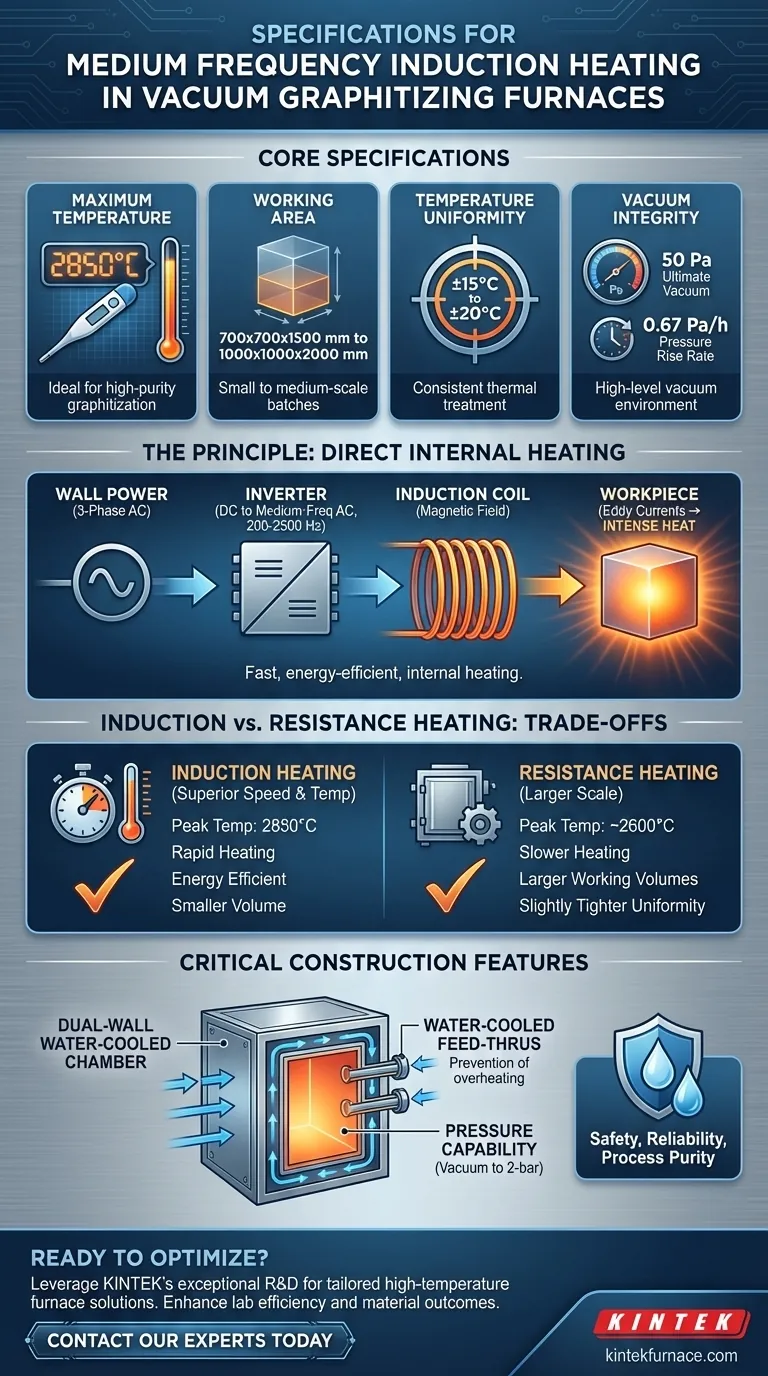

Para um forno de grafitização a vácuo, as especificações típicas para aquecimento por indução de média frequência incluem tamanhos de área de trabalho que variam de 700x700x1500 mm a 1000x1000x2000 mm. Esses fornos podem atingir uma temperatura máxima de 2850°C com uma uniformidade de temperatura de ±15 a ±20°C. Eles operam com um vácuo final de 50 Pa e uma taxa de aumento de pressão de 0,67 Pa/h, indicando um alto nível de integridade do vácuo.

A escolha da tecnologia de aquecimento correta não se trata apenas de atingir uma temperatura alvo. Trata-se de entender como o próprio método de aquecimento afeta a velocidade do seu processo, o tamanho do lote e a eficiência energética. A indução de média frequência oferece velocidade e temperatura incomparáveis para aplicações específicas, mas isso acarreta compensações em escala em comparação com o aquecimento por resistência.

Compreendendo as Especificações Principais

Para avaliar adequadamente um forno, você deve entender o que cada especificação significa para seus resultados operacionais. Esses números definem o envelope de desempenho do forno.

Temperatura Máxima (2850°C)

Este é o parâmetro mais crítico para a grafitização. A transformação do carbono amorfo em uma estrutura de grafite cristalina requer temperaturas extremamente altas, e a capacidade de 2850°C dos sistemas de indução é ideal para produzir materiais grafíticos de alta pureza e alto desempenho.

Área de Trabalho (Até 1000x1000x2000 mm)

Isso define o tamanho ou volume máximo de material que você pode processar em um único lote. Os tamanhos disponíveis para aquecimento por indução são adequados para corridas de produção de pequena a média escala.

Uniformidade de Temperatura (±15 a ±20°C)

Esta especificação mede a variação de temperatura em toda a área de trabalho. Uma uniformidade mais rigorosa garante que todas as peças dentro de um lote recebam o mesmo tratamento térmico, levando a propriedades de material consistentes e qualidade previsível no produto final.

Nível e Integridade do Vácuo

O vácuo final (50 Pa) define a pressão mais baixa que o forno pode atingir, o que é crucial para prevenir a oxidação e remover impurezas voláteis em altas temperaturas. A taxa de aumento de pressão (0,67 Pa/h) mede a eficácia com que a câmara mantém esse vácuo, indicando a qualidade das vedações e da construção geral.

O Princípio do Aquecimento por Indução de Média Frequência

Ao contrário dos fornos convencionais que aquecem de fora para dentro, o aquecimento por indução gera calor diretamente dentro do próprio material. Essa diferença fundamental é a fonte de suas principais vantagens.

Da Energia da Rede ao Calor Induzido

O forno converte a energia CA trifásica padrão em CC. Um inversor então transforma essa CC de volta em uma CA de média frequência e alta corrente (tipicamente 200-2500 Hz). Essa corrente é alimentada em uma bobina de indução de cobre dentro do forno.

O Papel das Correntes Parasitas (Eddy Currents)

A corrente alternada na bobina gera um campo magnético poderoso e em rápida mudança. Esse campo magnético penetra no material eletricamente condutor a ser aquecido (como um cadinho de grafite ou o precursor de carbono em si), induzindo correntes elétricas poderosas dentro dele, conhecidas como correntes parasitas.

Aquecimento Direto e Eficiente

À medida que essas correntes parasitas fluem através do material contra sua resistência elétrica natural, elas geram calor intenso. Como o calor é criado dentro da peça de trabalho, o processo de aquecimento é excepcionalmente rápido e energeticamente eficiente, com menos energia desperdiçada aquecendo toda a câmara do forno.

Compreendendo as Compensações: Indução vs. Aquecimento por Resistência

Muitos fornos de grafitização podem ser configurados com aquecimento por indução ou por resistência. Entender suas diferenças é fundamental para tomar uma decisão informada.

Temperatura e Velocidade

O aquecimento por indução é o vencedor claro para temperatura máxima e velocidade, atingindo 2850°C rapidamente. O aquecimento por resistência geralmente atinge um pico de temperatura mais baixa (cerca de 2600°C) e requer um tempo significativamente maior para atingir sua temperatura alvo.

Escala e Volume de Trabalho

Esta é a principal vantagem do aquecimento por resistência. Fornos de resistência estão disponíveis com volumes de trabalho muito maiores (por exemplo, 2000x2000x4000 mm), tornando-os adequados para componentes muito grandes ou produção em lote de alto volume que seriam impraticáveis em um forno de indução.

Eficiência Energética

O aquecimento por indução é geralmente mais eficiente em termos de energia. Ao gerar calor diretamente onde é necessário, ele minimiza a perda térmica para as paredes do forno e o isolamento. Fornos de resistência aquecem toda a zona quente por radiação dos elementos de aquecimento, resultando em maior perda de energia ambiente.

Uniformidade de Temperatura

Ambas as tecnologias oferecem boa uniformidade. No entanto, os sistemas de aquecimento por resistência podem, às vezes, alcançar uma tolerância ligeiramente mais rigorosa (por exemplo, ±10°C) em um volume muito grande devido à natureza radiante da transferência de calor.

Recursos Críticos de Construção e Operacionais

As condições extremas dentro de um forno de grafitização exigem engenharia robusta para garantir segurança, confiabilidade e pureza do processo.

Câmara com Resfriamento a Água de Parede Dupla

A câmara e a porta do forno são construídas com um design de aço inoxidável de parede dupla. A água circula continuamente entre essas paredes para gerenciar a imensa carga térmica, protegendo a integridade estrutural do forno e mantendo as superfícies externas frias e seguras.

Prevenção de Contaminação

Para manter um ambiente de vácuo puro, as passagens de alimentação de energia e outros pontos de acesso também são resfriados a água. Isso evita o superaquecimento e o potencial vazamento de água para a zona quente, o que é crucial para evitar a contaminação do produto.

Capacidade de Pressão

Esses fornos são projetados para operar desde um vácuo total até uma pressão positiva de 2 bar (ou mais). Essa flexibilidade permite diferentes etapas do processo, como executar um ciclo sob uma atmosfera de gás inerte específica após a purga inicial a vácuo.

Fazendo a Escolha Certa para o Seu Processo de Grafitização

Sua escolha entre indução de média frequência e outros métodos de aquecimento depende inteiramente de seus requisitos de processo específicos e objetivos de negócios.

- Se o seu foco principal é atingir as temperaturas de grafitização mais altas e tempos de ciclo rápidos para materiais avançados: A indução de média frequência é a escolha superior.

- Se o seu foco principal é processar lotes ou componentes muito grandes, onde o volume de produção é a principal restrição: O aquecimento por resistência oferece zonas de trabalho significativamente maiores.

- Se o seu foco principal é maximizar a eficiência energética para custos operacionais mais baixos: O método de aquecimento direto da indução oferece uma vantagem distinta.

Ao entender esses princípios centrais e compensações, você pode selecionar com confiança a tecnologia de aquecimento que se alinha precisamente com seus objetivos de material e produção.

Tabela de Resumo:

| Especificação | Faixa Típica para Indução de Média Frequência |

|---|---|

| Temperatura Máxima | 2850°C |

| Área de Trabalho (CxLxA) | 700x700x1500 mm a 1000x1000x2000 mm |

| Uniformidade de Temperatura | ±15°C a ±20°C |

| Vácuo Final | 50 Pa |

| Taxa de Aumento de Pressão | 0,67 Pa/h |

| Método de Aquecimento | Aquecimento direto, interno via correntes parasitas |

| Vantagem Principal | Alta temperatura, aquecimento rápido, eficiência energética |

| Compensação | Volume de trabalho menor em comparação com fornos de resistência |

Pronto para Otimizar Seu Processo de Grafitização?

A escolha da tecnologia de aquecimento impacta diretamente a qualidade do seu produto, o rendimento e os custos operacionais. Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas.

- Para materiais grafíticos de alta pureza e alto desempenho que exigem tempos de ciclo rápidos e temperaturas de até 2850°C, nossos Fornos de Indução de Média Frequência são a solução ideal.

- Precisa de uma escala ou processo diferente? Nossa linha de produtos diversificada, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é apoiada por fortes capacidades de personalização profunda.

Vamos discutir seus requisitos específicos. Entre em contato com nossos especialistas hoje para explorar como um forno KINTEK pode aprimorar a eficiência do seu laboratório e os resultados dos materiais.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo