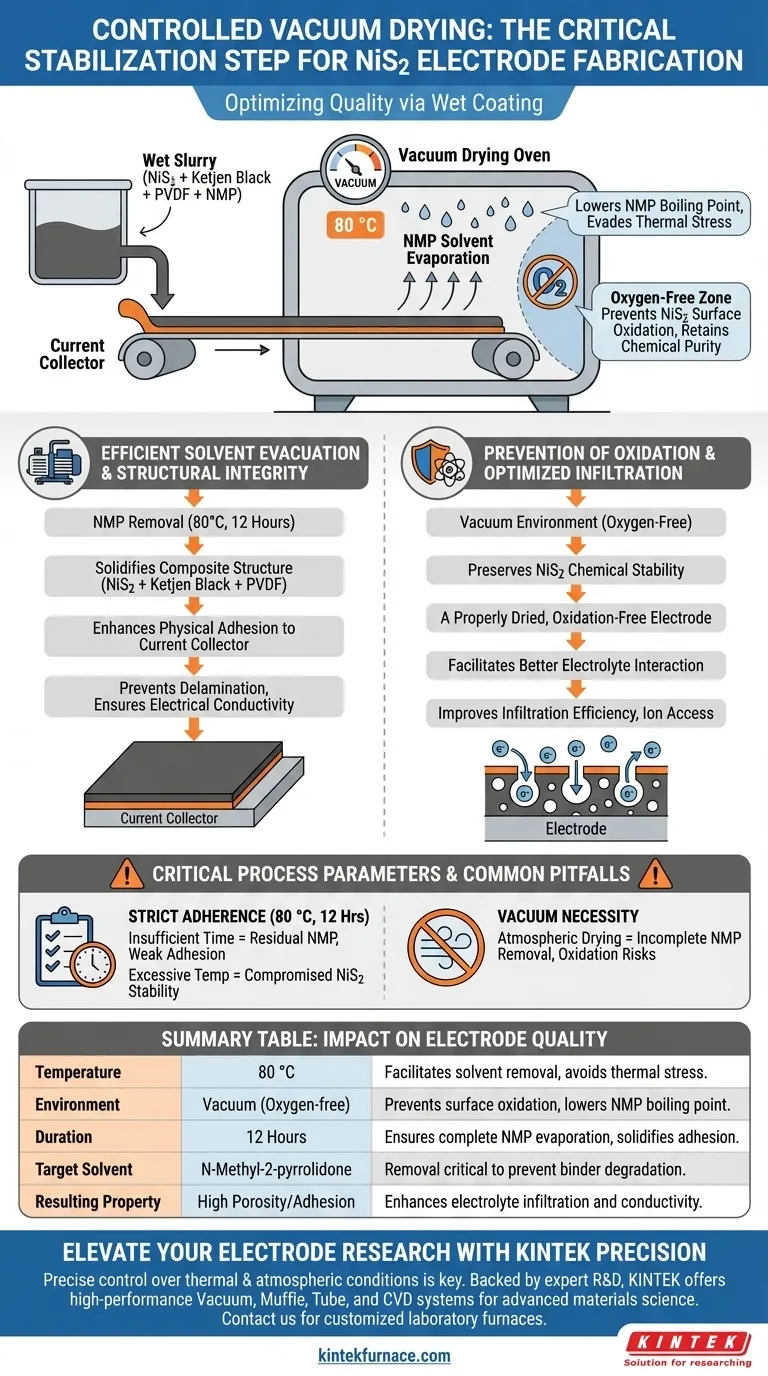

A secagem controlada a vácuo é a etapa crítica de estabilização na fabricação de eletrodos de NiS2. Ela garante a qualidade do eletrodo removendo simultaneamente o solvente N-Metil-2-pirrolidona (NMP) e prevenindo a degradação do material. Especificamente, manter um vácuo a 80 °C por 12 horas solidifica o contato físico entre a pasta do eletrodo e o coletor de corrente, ao mesmo tempo que protege o material ativo contra a oxidação.

O ambiente de vácuo tem um duplo propósito: facilita a remoção completa do solvente NMP sem a necessidade de calor excessivo e cria uma zona livre de oxigênio para prevenir a oxidação superficial do Dissulfeto de Níquel. Essa combinação protege a integridade estrutural do material e aprimora o desempenho eletroquímico subsequente.

O Papel do Controle Ambiental

Evacuação Eficiente de Solvente

O principal objetivo mecânico do processo de secagem é a remoção do solvente, N-Metil-2-pirrolidona (NMP).

O ambiente de vácuo diminui o ponto de ebulição do solvente.

Isso permite que o NMP evapore efetivamente a uma temperatura moderada de 80 °C durante um período de 12 horas, evitando o estresse térmico associado a temperaturas mais altas.

Prevenção de Oxidação Superficial

O Dissulfeto de Níquel (NiS2) é suscetível a mudanças químicas quando exposto a altas temperaturas na presença de ar.

A secagem térmica padrão poderia levar à oxidação superficial do material ativo.

Ao utilizar um forno a vácuo, você elimina o oxigênio da câmara de secagem. Isso garante que o NiS2 mantenha sua pureza química e propriedades eletroquímicas durante a fase de aquecimento.

Impacto na Integridade Estrutural

Aprimoramento da Adesão Física

A remoção do solvente solidifica a estrutura composta do material ativo, Ketjen Black e ligante PVDF.

A secagem profunda garante um contato físico estável entre essa camada de eletrodo e o coletor de corrente.

Essa forte adesão é vital para manter a condutividade elétrica e prevenir a delaminação durante a ciclagem da bateria.

Otimização da Infiltração de Eletrólito

A qualidade do processo de secagem influencia diretamente a porosidade e a condição superficial do eletrodo.

Um eletrodo adequadamente seco, livre de subprodutos de oxidação, facilita uma melhor interação com o eletrólito.

Isso melhora a eficiência da infiltração de eletrólito, garantindo que os íons possam acessar o material ativo de forma eficaz.

Parâmetros Críticos do Processo

Adesão Estrita ao Tempo e Temperatura

Os parâmetros especificados de 80 °C por 12 horas não são arbitrários.

Tempo insuficiente pode deixar NMP residual, o que pode degradar o desempenho do ligante e enfraquecer a adesão do eletrodo.

Inversamente, temperaturas excessivas sem vácuo poderiam comprometer a estabilidade química do NiS2.

A Necessidade do Vácuo

Tentar obter resultados de secagem semelhantes sem vácuo é uma armadilha comum.

A secagem atmosférica geralmente falha em remover completamente o NMP a 80 °C.

Além disso, expõe o material ativo a riscos de oxidação que o ambiente de vácuo especificamente mitiga.

Otimizando Seu Processo de Fabricação

Para garantir eletrodos de NiS2 de alto desempenho, você deve encarar a fase de secagem como uma etapa de preservação química, não apenas uma etapa de secagem física.

- Se seu foco principal é Pureza Química: Priorize a integridade da vedação a vácuo para garantir zero exposição ao oxigênio, prevenindo a oxidação superficial do NiS2 ativo.

- Se seu foco principal é Estabilidade Mecânica: Garanta que a duração completa de 12 horas seja cumprida para assegurar a remoção completa do solvente e uma adesão robusta ao coletor de corrente.

A secagem a vácuo adequada transforma uma pasta úmida em um eletrodo quimicamente estável e fisicamente robusto, pronto para a montagem da célula.

Tabela Resumo:

| Parâmetro | Especificação | Impacto na Qualidade do Eletrodo de NiS2 |

|---|---|---|

| Temperatura | 80 °C | Facilita a remoção do solvente, evitando estresse térmico. |

| Ambiente | Vácuo (Livre de oxigênio) | Previne a oxidação superficial do NiS2 e diminui o ponto de ebulição do NMP. |

| Duração | 12 Horas | Garante a evaporação completa do NMP e solidifica a adesão do ligante. |

| Solvente Alvo | N-Metil-2-pirrolidona | A remoção é crítica para prevenir a degradação do ligante e a delaminação. |

| Propriedade Resultante | Alta Porosidade/Adesão | Aprimora a infiltração de eletrólito e a condutividade elétrica. |

Eleve Sua Pesquisa de Eletrodos com a Precisão KINTEK

O controle preciso das condições térmicas e atmosféricas é a diferença entre uma bateria de alto desempenho e uma célula defeituosa. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, adaptados para a ciência de materiais avançados.

Se você está refinando eletrodos de Dissulfeto de Níquel ou desenvolvendo a próxima geração de armazenamento de energia, nossos fornos de laboratório personalizáveis fornecem a estabilidade e os ambientes livres de oxigênio que sua pesquisa exige.

Pronto para otimizar seu processo de fabricação? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Milan K. Sadan, Hyo‐Jun Ahn. Overcoming copper-induced conversion reactions in nickel disulphide anodes for sodium-ion batteries. DOI: 10.1039/d3na00930k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como os fornos de brasagem a vácuo eliminam a distorção das peças? Alcance precisão dimensional perfeita

- Qual é a diferença entre um forno a atmosfera e um forno a vácuo? Escolha o Tratamento Térmico Certo para o Seu Laboratório

- Quais medidas de segurança estão incluídas nos Fornos de Fusão a Vácuo Elevado? Garantindo a Proteção do Operador e do Processo

- Porquê Múltiplos Ciclos de Vácuo e Árgon para Ligas de Alta Entropia? Alcance Pureza Máxima e Precisão Química!

- Por que um forno a vácuo de grau industrial é essencial para o pó de alumina? Desbloqueie Densidade Superior de Cerâmica

- Qual gás é usado no forno de grafite? Argônio vs. Nitrogênio para Desempenho Ótimo de GF-AAS

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como câmaras de vácuo e sistemas de aquecimento preparam amostras de liga de zircónio? Alcançando Concentração Precisa de Hidrogénio