Em sua essência, um forno de brasagem a vácuo elimina a distorção das peças gerenciando todo o ciclo térmico com precisão excepcional. Ele consegue isso garantindo que todo o componente aqueça e resfrie em uma taxa lenta e controlada, o que mantém uma temperatura uniforme em toda a montagem e evita as tensões internas que causam empenamento.

A chave para prevenir a distorção não é apenas atingir a temperatura certa, mas controlar toda a jornada. A brasagem a vácuo se destaca pela eliminação de mudanças rápidas e localizadas de temperatura — a principal causa de estresse térmico na junção de metais.

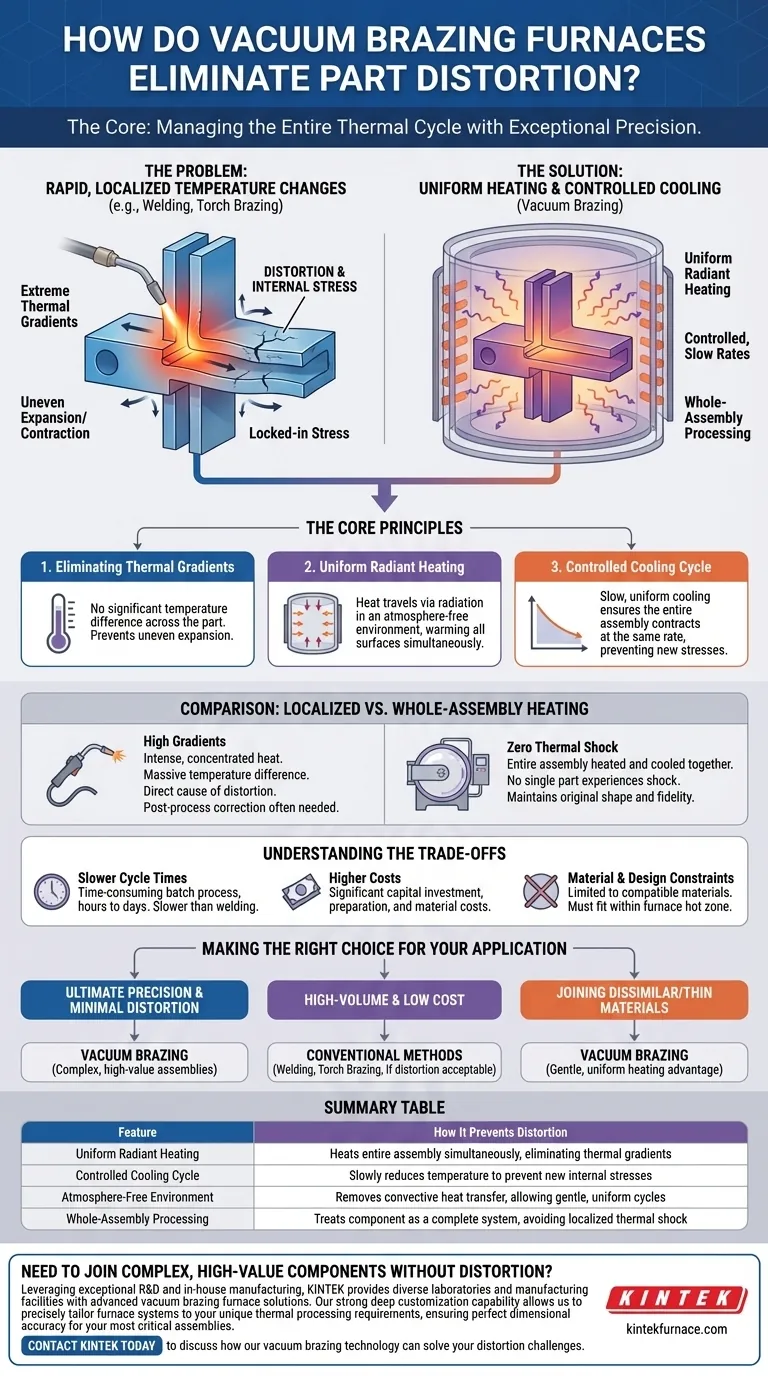

O Princípio Central: Eliminação de Gradientes Térmicos

A causa fundamental da distorção em qualquer processo de junção de metais é um gradiente térmico, que é uma diferença significativa de temperatura entre duas áreas da mesma peça. Um forno a vácuo é projetado especificamente para minimizar ou eliminar esses gradientes.

O Que Causa Distorção?

Quando uma seção de metal é aquecida, ela se expande. Quando esfria, ela se contrai. Se uma parte de um componente é aquecida rapidamente enquanto outra permanece fria, a seção em expansão empurra contra a seção mais fria, criando estresse interno. Quando a peça esfria de forma desigual, esse estresse fica "travado", fazendo com que o componente empenhe, torça ou dobre.

Como os Fornos a Vácuo Alcançam Aquecimento Uniforme

Um forno a vácuo remove quase toda a atmosfera. Sem moléculas de ar para transferir calor por convecção, o calor é transferido principalmente por radiação.

O calor radiante viaja em todas as direções a partir dos elementos de aquecimento do forno, aquecendo todas as superfícies da montagem do componente simultaneamente. Este processo é inerentemente mais suave e uniforme do que aplicar uma chama concentrada ou arco elétrico a uma única linha de junta.

O Papel Crítico do Resfriamento Controlado

Prevenir a distorção é tanto sobre o resfriamento quanto sobre o aquecimento. Fornos a vácuo usam ciclos de resfriamento programados e multiestágio.

Ao reduzir lenta e uniformemente a temperatura, o forno garante que toda a montagem se contraia na mesma taxa. Isso evita a formação de novas tensões durante a fase de resfriamento, preservando as dimensões precisas do componente.

Uma Comparação com Outros Métodos de Junção

A superioridade da brasagem a vácuo para controle dimensional fica clara quando comparada a métodos que dependem de calor localizado.

Os Altos Gradientes de Soldagem e Brasagem por Tocha

Processos como soldagem e brasagem por tocha aplicam calor intenso e concentrado diretamente na área da junta. Isso cria uma diferença de temperatura massiva entre a junta fundida e o metal base frio circundante.

Esse gradiente térmico extremo é a causa direta de distorção e estresse residual significativos, muitas vezes exigindo operações de endireitamento ou alívio de tensão pós-processo.

A Vantagem do Aquecimento de Toda a Montagem

A brasagem a vácuo trata o componente como um sistema completo. Toda a montagem é levada à temperatura de brasagem em conjunto, mantida a uma temperatura uniforme (um "molho"), e então resfriada em conjunto.

Como nenhuma parte do componente experimenta choque térmico, a forma original e as tolerâncias dimensionais são mantidas com altíssima fidelidade.

Entendendo os Compromissos

Embora incomparável em precisão, o processo de brasagem a vácuo envolve compromissos claros que o tornam inadequado para todas as aplicações.

Tempos de Ciclo Mais Lentos

Aquecer e resfriar uma montagem inteira de forma controlada é um processo em lote demorado. Os tempos de ciclo podem variar de várias horas a mais de um dia, dependendo da massa das peças e da complexidade do perfil térmico. Isso é muito mais lento do que a maioria dos processos de soldagem.

Custos Mais Altos de Equipamento e Operacionais

Fornecedores a vácuo representam um investimento de capital significativo. O processo também requer preparação cuidadosa, montagem precisa e o consumo de ligas de brasagem e materiais "stop-off", aumentando o custo por peça.

Restrições de Material e Design

O processo é limitado a materiais que são compatíveis com o metal de enchimento de brasagem e podem suportar o ciclo térmico necessário sem alterações metalúrgicas indesejáveis. Toda a montagem também deve caber na zona quente utilizável do forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de junção correto requer alinhar os pontos fortes do método com os objetivos mais críticos do seu projeto.

- Se seu foco principal é a precisão final e distorção mínima: A brasagem a vácuo é a escolha definitiva para montagens complexas e de alto valor onde a precisão dimensional é inegociável.

- Se seu foco principal é produção de alto volume e baixo custo: Métodos convencionais como soldagem automatizada ou brasagem por tocha são tipicamente mais rápidos e econômicos, desde que algum nível de distorção seja aceitável.

- Se seu foco principal é unir materiais dissimilares ou muito finos: O aquecimento suave e uniforme da brasagem a vácuo oferece uma vantagem significativa, reduzindo o risco de danos ou rachaduras.

Em última análise, a brasagem a vácuo oferece um nível incomparável de controle térmico, tornando-a a solução superior para fabricar componentes dimensionalmente críticos.

Tabela Resumo:

| Característica | Como Previne a Distorção |

|---|---|

| Aquecimento Radiante Uniforme | Aquece toda a montagem simultaneamente, eliminando gradientes térmicos. |

| Ciclo de Resfriamento Controlado | Reduz lentamente a temperatura para evitar a formação de novas tensões internas. |

| Ambiente Livre de Atmosfera | Remove a transferência de calor convectiva, permitindo ciclos térmicos suaves e uniformes. |

| Processamento de Toda a Montagem | Trata o componente como um sistema completo, evitando choque térmico localizado. |

Precisa unir componentes complexos e de alto valor sem distorção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de fabricação soluções avançadas de fornos de brasagem a vácuo. Nossa forte capacidade de personalização profunda nos permite adaptar precisamente os sistemas de forno às suas necessidades exclusivas de processamento térmico, garantindo precisão dimensional perfeita para suas montagens mais críticas.

Entre em contato com a KINTEK hoje mesmo para discutir como nossa tecnologia de brasagem a vácuo pode resolver seus desafios de distorção.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico