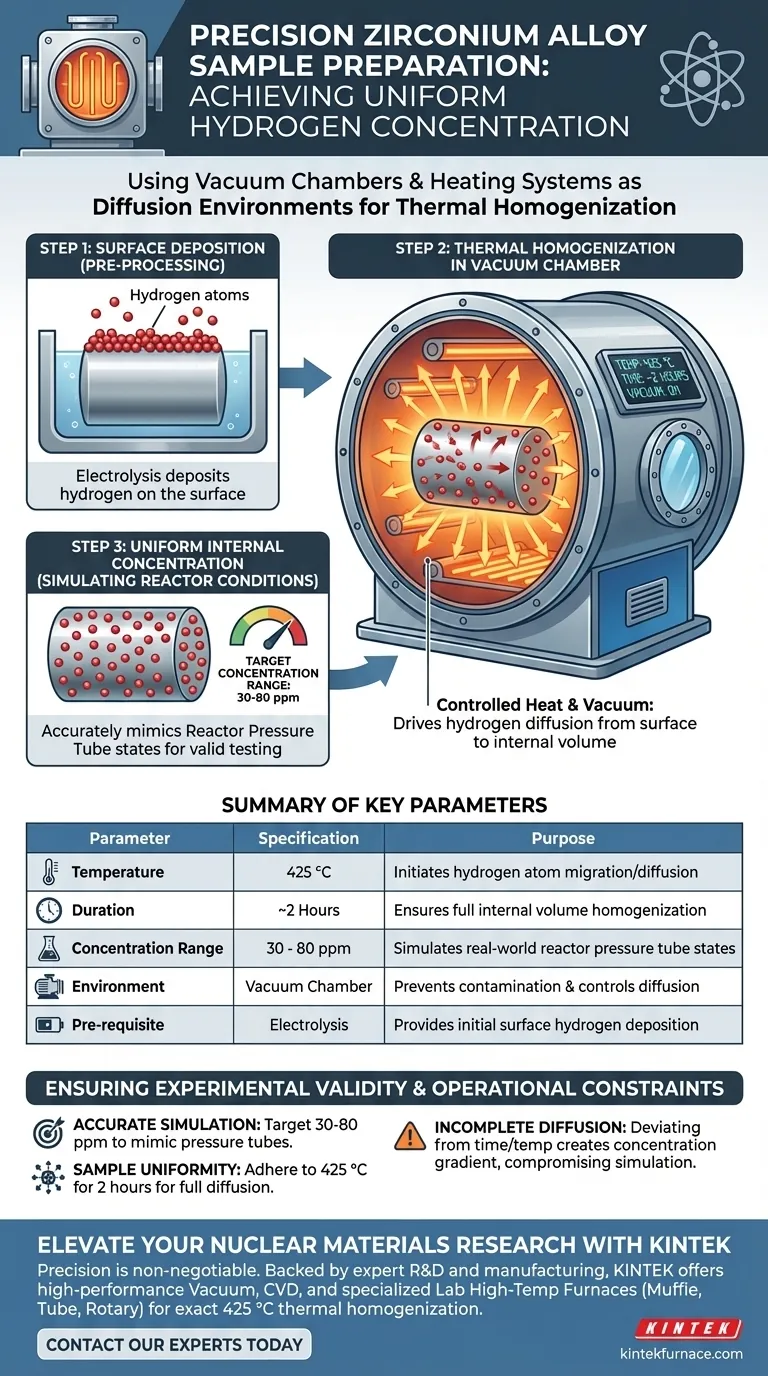

Câmaras de vácuo e sistemas de aquecimento funcionam como ambientes de difusão precisos usados para preparar amostras de liga de zircónio. Eles facilitam o processo de preparação através da homogeneização térmica, especificamente aquecendo as amostras a 425 °C por aproximadamente duas horas dentro de um vácuo. Este ambiente controlado impulsiona o hidrogénio, originalmente depositado na superfície durante a eletrólise, a difundir-se uniformemente no volume interno da liga.

O propósito central desta configuração é converter o hidrogénio superficial numa concentração interna uniforme. Isso garante que o material atinja níveis específicos de hidrogénio (tipicamente 30-80 ppm) que simulam com precisão as condições dos tubos de pressão de reatores do mundo real.

O Mecanismo de Homogeneização Térmica

Movendo o Hidrogénio da Superfície para o Núcleo

O processo começa após a liga de zircónio ter passado pela eletrólise. Nesta fase, o hidrogénio está localizado principalmente na superfície do material.

A câmara de vácuo e o sistema de aquecimento trabalham em conjunto para iniciar a difusão. Ao aplicar calor, o equipamento fornece a energia necessária para que os átomos de hidrogénio migrem da superfície para o interior da liga.

O Papel do Aquecimento Controlado

O regime de temperatura específico é crítico para o sucesso. O sistema mantém as amostras a 425 °C por uma duração de aproximadamente duas horas.

Esta exposição térmica sustentada garante que a difusão seja completa. Impede que o hidrogénio permaneça localizado na superfície, criando uma distribuição homogénea em toda a amostra.

Simulando Condições de Reator

Alcançando Concentrações Específicas

Pesquisadores usam este método para atingir concentrações precisas de hidrogénio. O sistema é capaz de estabilizar níveis na faixa de 30-80 ppm.

Esta faixa não é arbitrária; é selecionada para espelhar estados operacionais específicos. O controle sobre essas concentrações é vital para a validade experimental.

Replicando o Estado do Tubo de Pressão

O objetivo final do uso de câmaras de vácuo para esta preparação é a simulação. As amostras resultantes devem refletir o estado real dos tubos de pressão de reatores.

Ao alcançar distribuição uniforme e níveis de concentração específicos, os pesquisadores podem testar de forma confiável como os componentes reais do reator se comportarão sob condições químicas semelhantes.

Restrições e Considerações Operacionais

Dependência do Pré-processamento

É importante notar que este tratamento térmico é um passo secundário. Ele segue explicitamente a eletrólise, o que significa que o sistema de vácuo é eficaz apenas se a deposição inicial na superfície for realizada corretamente.

Sensibilidade Tempo-Temperatura

O processo depende de uma combinação específica de tempo e temperatura. Desvios do ponto de ajuste de 425 °C ou encurtar a janela de duas horas podem resultar em difusão incompleta.

A difusão incompleta leva a um gradiente de concentração de hidrogénio em vez de uma amostra homogeneizada, o que comprometeria a precisão da simulação.

Garantindo a Validade Experimental

Para maximizar a eficácia deste método de preparação para seus objetivos de pesquisa específicos, considere o seguinte:

- Se o seu foco principal é a simulação precisa: Certifique-se de que sua concentração alvo de hidrogénio esteja estritamente dentro da faixa de 30-80 ppm para imitar os tubos de pressão do reator.

- Se o seu foco principal é a uniformidade da amostra: Siga rigorosamente a duração de duas horas a 425 °C para garantir a difusão completa da superfície para o volume interno.

Ao controlar rigorosamente o ambiente térmico a vácuo, você garante que as amostras de liga de zircónio forneçam uma base confiável para a pesquisa de reatores nucleares.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 425 °C | Inicia a migração/difusão de átomos de hidrogénio |

| Duração | ~2 Horas | Garante a homogeneização completa do volume interno |

| Faixa de Concentração | 30 - 80 ppm | Simula estados reais de tubos de pressão de reatores |

| Ambiente | Câmara de Vácuo | Previne contaminação e controla a difusão |

| Pré-requisito | Eletrólise | Fornece deposição inicial de hidrogénio na superfície |

Eleve sua Pesquisa de Materiais Nucleares com a KINTEK

A precisão é inegociável ao simular as condições dos tubos de pressão de reatores. Apoiada por P&D e fabricação de ponta, a KINTEK oferece Fornos de Vácuo, CVD e Fornos Especializados de Alta Temperatura de Laboratório de alto desempenho projetados para entregar a homogeneização térmica exata de 425 °C necessária para a preparação de ligas de zircónio.

Se você precisa de sistemas Muffle, Tubulares ou Rotativos personalizáveis para difusão uniforme de hidrogénio ou síntese complexa de materiais, nosso equipamento fornece a estabilidade e o controle que seus experimentos exigem.

Pronto para alcançar uniformidade superior da amostra? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de aquecimento personalizada perfeita para suas necessidades de laboratório.

Guia Visual

Referências

- Alexandra Jinga, Mircea Ionuţ Petrescu. Evaluation of the Zirconium Hydride Morphology at the Flaws in the CANDU Pressure Tube Using a Novel Metric. DOI: 10.3390/app15020787

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um forno de resistência de grafite facilita a nitretação do pó de silício? Alcance a Excelência em Cerâmica

- Quais processos podem ser realizados dentro de um forno a vácuo? Desbloqueie Processamento Térmico Limpo e de Alta Resistência

- Que efeitos têm o arrefecimento por nitrogénio e árgon nas propriedades dos materiais? Otimize a Dureza e a Resistência no Tratamento Térmico

- Como os fornos de alta temperatura de laboratório obtêm o controle da microestrutura em ligas de Ti-Nb-Zr? Técnicas de Precisão Essenciais

- Qual é a função de um forno de secagem a vácuo no pré-tratamento CSAC? Preservar a Estrutura dos Poros e Aprimorar a Modificação

- Quais materiais são usados em um forno a vácuo? Um guia para o desempenho em alta temperatura

- Quais serviços são oferecidos para brasagem a vácuo? Parceiro para Soluções de União de Precisão

- Qual o papel de um forno a vácuo na redução de GO para rGO? Otimize seus compósitos de grafeno de alta pureza