Em resumo, um forno a vácuo pode realizar uma ampla gama de processos térmicos, incluindo têmpera, recozimento, revenimento, brasagem e sinterização. Sua função principal é aquecer materiais a temperaturas específicas em um ambiente controlado e subatmosférico, o que previne a oxidação e outras reações químicas indesejadas que ocorrem na presença de ar.

O valor central de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente controlado que ele cria. Ao remover o ar e outros gases, ele possibilita processos metalúrgicos que resultam em componentes mais limpos, mais resistentes e de maior pureza do que os possíveis com fornos atmosféricos convencionais.

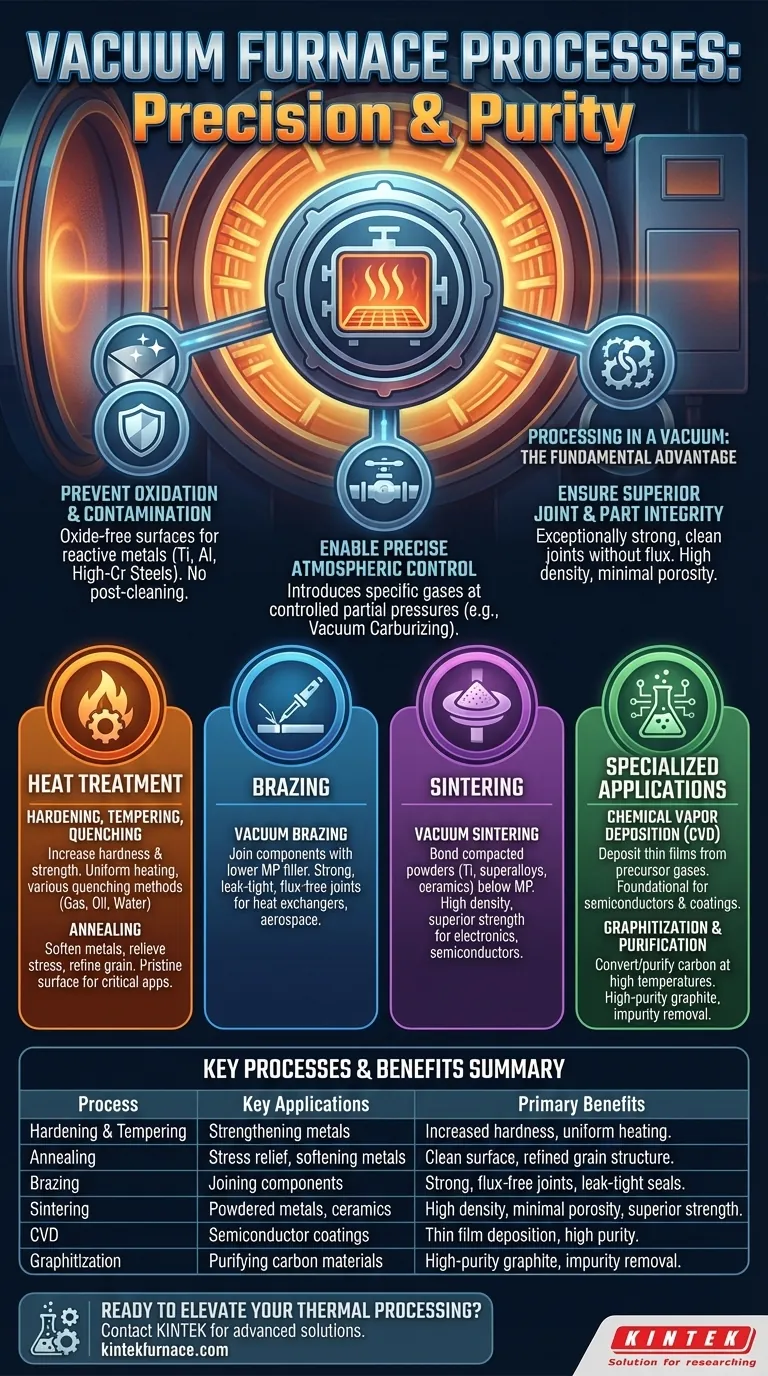

A Vantagem Fundamental: Processamento a Vácuo

Antes de detalhar os processos específicos, é crucial entender por que o vácuo é tão poderoso. Remover a atmosfera altera fundamentalmente a maneira como os materiais reagem ao calor, desbloqueando benefícios significativos de qualidade e desempenho.

Prevenção de Oxidação e Contaminação

A maioria dos metais, especialmente os reativos como as ligas de titânio, ligas de alumínio e aços de alto teor de cromo, formará rapidamente uma camada de óxido quando aquecida ao ar. Um ambiente de vácuo elimina o oxigênio, impedindo que isso ocorra.

Isso garante que a superfície do material permaneça brilhante, limpa e livre de contaminação, preservando suas propriedades inerentes e muitas vezes eliminando a necessidade de limpeza pós-processamento.

Possibilitando Controle Preciso da Atmosfera

Um forno a vácuo nem sempre opera em vácuo puro. Ele permite a introdução precisa de gases específicos em pressões parciais controladas.

Essa técnica é usada para gerenciar efeitos como a vaporização do cromo da superfície de um aço ou para realizar processos como a cementação a vácuo, onde um gás rico em carbono é introduzido para endurecer a superfície de uma peça.

Garantindo Integridade Superior da Junta e da Peça

Processos como brasagem e sinterização se beneficiam imensamente do vácuo. A brasagem a vácuo cria juntas excepcionalmente fortes e limpas sem a necessidade de fluxo corrosivo.

Semelhantemente, a sinterização de pós metálicos ou cerâmicas a vácuo remove gases aprisionados, resultando em peças acabadas com maior densidade, porosidade mínima e resistência mecânica superior.

Processos Fundamentais de Tratamento Térmico Explicados

A maioria das aplicações para fornos a vácuo se enquadra em várias categorias principais de processamento térmico.

Têmpera, Revenimento e Resfriamento Rápido (Quenching)

Esses processos são usados para alterar as propriedades mecânicas dos metais, principalmente para aumentar a dureza e a resistência. O material é aquecido a uma temperatura crítica e, em seguida, resfriado rapidamente (resfriamento rápido).

Os fornos a vácuo oferecem aquecimento extremamente uniforme e podem ser integrados com vários métodos de resfriamento rápido — incluindo resfriamento rápido a gás de alta pressão, resfriamento rápido em óleo ou até mesmo resfriamento rápido em água — para alcançar resultados precisos e repetíveis.

Recozimento

O recozimento a vácuo é um processo usado para amaciar metais, aliviar tensões internas criadas durante a fabricação e refinar a estrutura de grão de um material.

Ao realizar isso a vácuo, a superfície do material permanece imaculada, o que é fundamental para aplicações nas indústrias aeroespacial, médica e de eletrônicos.

Brasagem

A brasagem a vácuo é usada para unir dois ou mais componentes usando um metal de enchimento que possui um ponto de fusão mais baixo.

O processo é valorizado por criar juntas fortes e estanques com um acabamento limpo. É o padrão para montagens críticas, como trocadores de calor e sistemas de combustível aeroespaciais.

Sinterização

A sinterização a vácuo é o processo de pegar pós de material compactados — como titânio, superligas ou cerâmicas avançadas como carboneto de silício — e aquecê-los a uma temperatura logo abaixo do seu ponto de fusão.

O calor e o vácuo fazem com que as partículas se liguem, criando um objeto sólido e denso. Isso é essencial para a fabricação de peças de alto desempenho para as indústrias de eletrônicos, semicondutores e baterias.

Aplicações Especializadas e Avançadas

Além do tratamento térmico padrão, o ambiente exclusivo de um forno a vácuo possibilita processos industriais altamente especializados.

Deposição Química de Vapor (CVD)

No CVD, gases precursores são introduzidos no forno aquecido, onde reagem e depositam um filme fino e sólido sobre um substrato. Este é um processo fundamental nas indústrias de semicondutores e revestimentos.

Grafitação e Purificação

Em temperaturas muito altas, um forno a vácuo pode ser usado para converter materiais carbonáceos em grafite de alta pureza ou para purificar grafite existente vaporizando impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada pelo material que você está processando e pelos requisitos de qualidade final.

- Se o seu foco principal é unir componentes complexos ou críticos: A brasagem a vácuo oferece resistência e limpeza superiores sem o uso de fluxo corrosivo.

- Se o seu foco principal é criar peças densas e de alta pureza a partir de pós: A sinterização a vácuo é o método ideal para cerâmicas avançadas, superligas e outros materiais sensíveis.

- Se o seu foco principal é fortalecer ou aliviar tensões em metais reativos: A têmpera e o recozimento a vácuo previnem a oxidação da superfície, preservando a integridade e a aparência do material.

- Se o seu foco principal é modificação avançada de superfície ou purificação: Processos a vácuo especializados como CVD ou grafitação fornecem controle e pureza que são inatingíveis em sistemas a céu aberto.

Em última análise, escolher um forno a vácuo é um compromisso em alcançar a mais alta qualidade possível, controlando o ambiente do processo em um nível molecular.

Tabela de Resumo:

| Processo | Aplicações Principais | Benefícios Primários |

|---|---|---|

| Têmpera e Revenimento | Fortalecimento de metais | Dureza aumentada, aquecimento uniforme |

| Recozimento | Alívio de tensão, amolecimento de metais | Superfície limpa, estrutura de grão refinada |

| Brasagem | União de componentes | Juntas fortes e sem fluxo, vedações estanques |

| Sinterização | Pós metálicos, cerâmicas | Alta densidade, porosidade mínima, resistência superior |

| CVD | Revestimentos de semicondutores | Deposição de filme fino, alta pureza |

| Grafitação | Purificação de materiais de carbono | Grafite de alta pureza, remoção de impurezas |

Pronto para elevar seu processamento térmico com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e de eletrônicos. Nossa linha de produtos — incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem entregar resultados mais limpos e resistentes para suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo