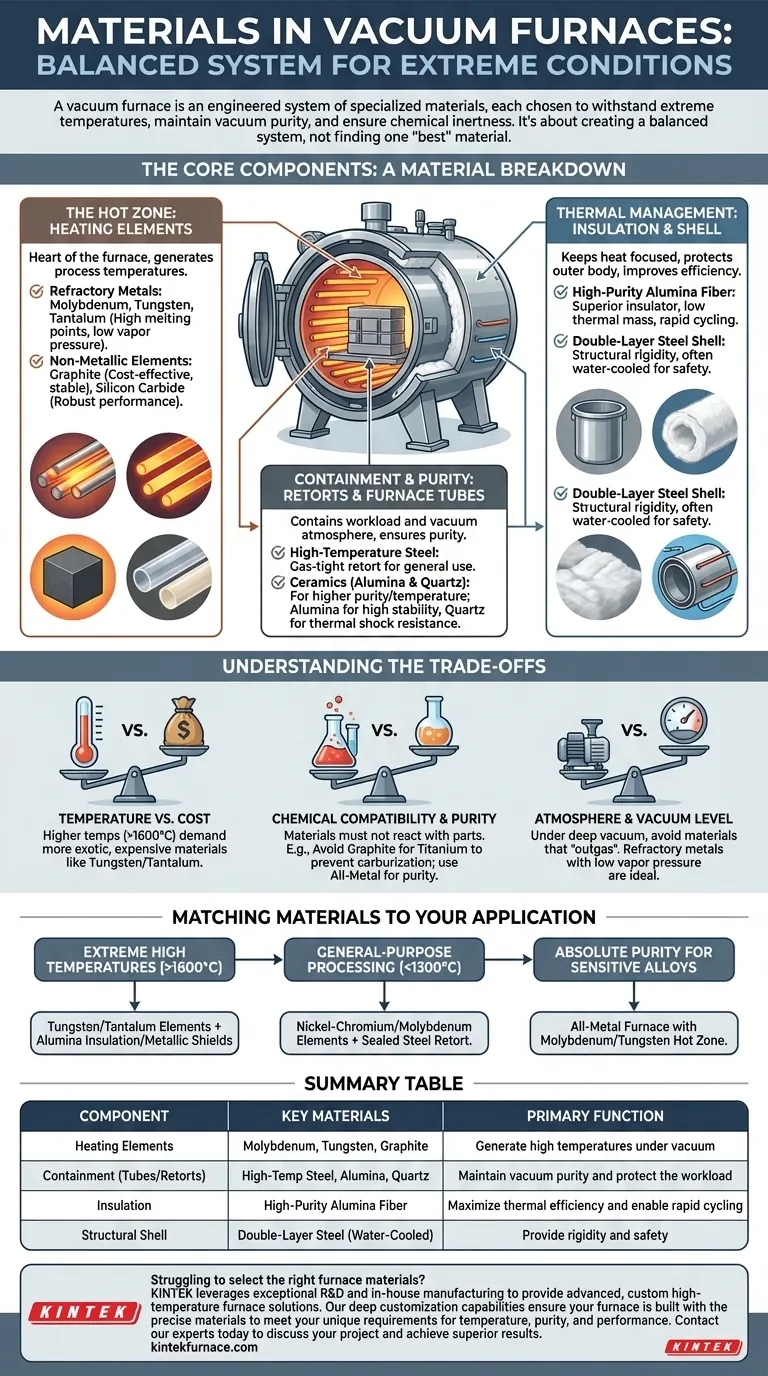

Em sua essência, um forno a vácuo é um sistema projetado com materiais especializados, cada um escolhido para suportar condições extremas. Os materiais chave incluem metais refratários como molibdênio e tungstênio para aquecimento, cerâmicas como alumina e quartzo para contenção, e ligas de aço de alta temperatura para componentes estruturais e retortes.

A seleção de materiais para um forno a vácuo não se trata de encontrar um único material "melhor", mas sim de criar um sistema equilibrado. O material de cada componente é precisamente escolhido por seu papel específico no gerenciamento de temperaturas extremas, manutenção da pureza do vácuo e garantia da inércia química para o processo em questão.

Os Componentes Essenciais: Uma Análise dos Materiais

Um forno a vácuo é composto por várias zonas críticas, cada uma com seus próprios requisitos de material. Compreender a função de cada zona esclarece por que materiais específicos são usados.

A Zona Quente: Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno, responsáveis por gerar as temperaturas de processo necessárias. Eles devem operar de forma confiável a milhares de graus enquanto sob vácuo.

Os materiais mais comuns são metálicos ou não metálicos.

- Metais Refratários: Molibdênio, tungstênio e tântalo são as principais escolhas. Seus pontos de fusão extremamente altos e baixa pressão de vapor impedem que se degradem ou contaminem o ambiente de vácuo em altas temperaturas.

- Elementos Não Metálicos: Grafite e carboneto de silício são excelentes alternativas. O grafite é econômico e estruturalmente estável em altas temperaturas, enquanto o carboneto de silício oferece desempenho robusto em atmosferas específicas.

Contenção e Pureza: Retortes e Tubos de Forno

Esta camada contém a carga de trabalho e a atmosfera de vácuo, protegendo-a dos elementos de aquecimento e vice-versa. O material deve ser estanque a gases e quimicamente não reativo com as peças sendo processadas.

- Aço de Alta Temperatura: Para muitas aplicações de uso geral, um retorta estanque a gases feita de aço resistente a altas temperaturas oferece uma solução de contenção durável e eficiente.

- Cerâmicas (Alumina e Quartzo): Para processos que exigem maior pureza ou temperatura, os tubos do forno são feitos de alumina ou quartzo. A alumina é excepcionalmente estável em temperaturas muito altas (até 1700°C), enquanto o quartzo oferece alta pureza e resistência ao choque térmico em temperaturas ligeiramente mais baixas.

Gerenciamento Térmico: Isolamento e Estrutura

Cercando a zona quente, há um pacote de isolamento projetado para manter o calor focado na carga de trabalho e proteger o corpo externo do forno.

- Fibra de Alumina de Alta Pureza: Este material é um isolante superior com baixa massa térmica. Isso permite ciclos rápidos de aquecimento e resfriamento, melhorando significativamente a eficiência energética em comparação com tijolos refratários mais antigos e pesados.

- Estrutura de Aço de Dupla Camada: O corpo externo é tipicamente uma estrutura de aço de dupla camada. Esta estrutura proporciona a rigidez estrutural necessária e frequentemente incorpora um circuito de resfriamento a água para manter o exterior seguro ao toque e proteger vedações e instrumentos do superaquecimento.

Compreendendo as Compensações

Escolher os materiais certos é um jogo de equilíbrio entre desempenho, compatibilidade de processo e custo. Não há uma solução única que sirva para todas as aplicações.

Temperatura vs. Custo

Temperaturas operacionais mais altas exigem materiais mais exóticos e caros. Um forno com elementos de molibdênio é um cavalo de batalha para temperaturas de até cerca de 1600°C. Ultrapassar isso para 2000°C ou mais exige o uso de tungstênio ou tântalo, que são mais caros.

Compatibilidade Química e Pureza

Os materiais do forno não podem reagir com as peças sendo processadas. Usar um forno de grafite para processar titânio, por exemplo, é um erro, pois pode levar à absorção de carbono (carburação), tornando as peças quebradiças. Nesses casos, um forno totalmente metálico com elementos de molibdênio ou tungstênio é necessário para manter a pureza do material.

Atmosfera e Nível de Vácuo

Sob um vácuo profundo, os materiais podem "desgaseificar", liberando gases presos ou até mesmo seu próprio vapor, o que contamina o processo. Metais refratários como o molibdênio têm uma pressão de vapor excepcionalmente baixa, tornando-os ideais para aplicações de alto vácuo. A escolha do material deve garantir a integridade do nível de vácuo necessário para o tratamento, como sinterização a vácuo ou recozimento.

Combinando Materiais com Sua Aplicação

Sua escolha de forno, e consequentemente sua composição material, deve ser impulsionada inteiramente pelos requisitos do seu processo.

- Se seu foco principal são temperaturas extremamente altas (>1600°C): Você precisará de um forno com elementos de aquecimento de tungstênio ou tântalo e isolamento de alumina de alta pureza ou escudos de radiação metálicos.

- Se seu foco principal é o processamento de uso geral (<1300°C): Um forno econômico com elementos de níquel-cromo ou molibdênio e uma retorta de aço selada é frequentemente a escolha mais equilibrada.

- Se seu foco principal é a pureza absoluta para ligas sensíveis: Um forno totalmente metálico usando molibdênio ou tungstênio para todos os componentes da zona quente é o padrão da indústria para evitar qualquer contaminação por carbono.

Em última análise, entender como cada material contribui para o desempenho do sistema é fundamental para selecionar um forno que alcançará seus objetivos com segurança e eficiência.

Tabela Resumo:

| Componente | Materiais Chave | Função Primária |

|---|---|---|

| Elementos de Aquecimento | Molibdênio, Tungstênio, Grafite | Gerar altas temperaturas sob vácuo |

| Contenção (Tubos/Retortes) | Aço de Alta Temperatura, Alumina, Quartzo | Manter a pureza do vácuo e proteger a carga de trabalho |

| Isolamento | Fibra de Alumina de Alta Pureza | Maximizar a eficiência térmica e permitir ciclos rápidos |

| Estrutura Externa | Aço de Dupla Camada (Refrigerado a Água) | Fornecer rigidez e segurança |

Com dificuldade para selecionar os materiais de forno certos para seu processo específico de alta temperatura? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e personalizadas de fornos de alta temperatura. Quer sua aplicação exija sistemas de Mufla, Tubo, Vácuo ou CVD/PECVD especializados, nossas profundas capacidades de personalização garantem que seu forno seja construído com os materiais precisos para atender aos seus requisitos exclusivos de temperatura, pureza e desempenho. Entre em contato com nossos especialistas hoje para discutir seu projeto e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia