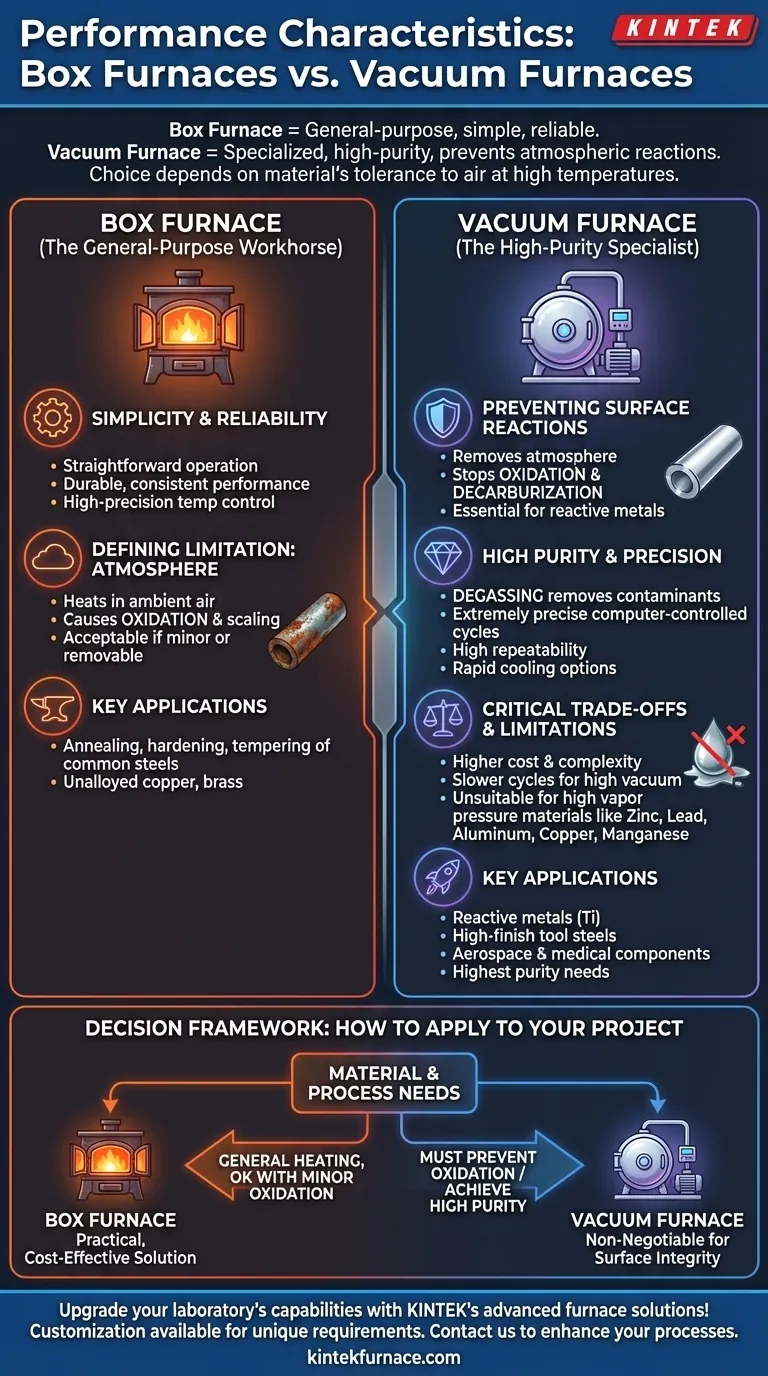

Em essência, um forno tipo caixa é uma ferramenta de uso geral valorizada por sua simplicidade e confiabilidade em aplicações padrão de tratamento térmico, enquanto um forno a vácuo é um instrumento especializado projetado para processos de alta pureza, onde a prevenção de reações atmosféricas é crítica. A escolha entre eles depende inteiramente se a integridade do seu material pode tolerar a exposição ao ar em altas temperaturas.

Seu quadro de decisão é simples: se você deve evitar oxidação, descarburação ou outras reações superficiais, você precisa de um forno a vácuo. Para a maioria das outras tarefas de aquecimento industrial, a simplicidade e a facilidade de uso de um forno tipo caixa o tornam a escolha mais prática e econômica.

O Forno Tipo Caixa: O Cavalo de Batalha de Uso Geral

Um forno tipo caixa, também conhecido como forno mufla, é o padrão para muitos processos de tratamento térmico. Seu desempenho é definido pela confiabilidade e facilidade de uso para aplicações onde o controle atmosférico não é a principal preocupação.

Simplicidade e Confiabilidade

A principal vantagem de um forno tipo caixa é sua operação e manutenção diretas. Esses fornos são projetados para durabilidade e desempenho consistente em ambientes industriais típicos.

Eles fornecem controle de temperatura de alta precisão e mantêm uma temperatura constante e uniforme dentro da câmara, tornando-os adequados para uma ampla gama de aplicações como recozimento, endurecimento e têmpera.

A Limitação Definidora: Atmosfera

Um forno tipo caixa aquece o material na presença da atmosfera ambiente (ar). Isso significa que o oxigênio está presente, o que causará oxidação e formação de carepa na superfície da maioria dos metais em altas temperaturas.

Isso não é um defeito, mas uma característica fundamental. Se uma oxidação superficial menor for aceitável ou puder ser facilmente removida por um processo secundário como jateamento ou decapagem, um forno tipo caixa é frequentemente suficiente.

O Forno a Vácuo: O Especialista em Alta Pureza

Um forno a vácuo realiza tratamento térmico em uma câmara onde a atmosfera foi removida. Essa única diferença cria um conjunto de características de desempenho completamente distintas, voltadas para a pureza do material e a integridade da superfície.

Prevenção de Reações Superficiais

A função central de um forno a vácuo é prevenir reações químicas indesejadas. Ao remover oxigênio e outros gases, ele impede a ocorrência de oxidação e descarburação.

Isso é essencial para o processamento de metais reativos como titânio, aços-ferramenta de alto acabamento e materiais para aplicações aeroespaciais ou médicas, onde as propriedades da superfície não podem ser comprometidas.

Alcançando Alta Pureza

Um ambiente a vácuo retira ativamente contaminantes e subprodutos do material à medida que é aquecido, um processo conhecido como desgaseificação. Isso resulta em um produto final com maior pureza e propriedades mecânicas melhoradas.

Precisão, Controle e Velocidade

Fornos a vácuo oferecem ciclos de aquecimento e resfriamento extremamente precisos e controlados por computador. Isso garante a repetibilidade do processo, o que é crítico para atender a rigorosos padrões de qualidade.

As principais métricas de desempenho incluem:

- Uniformidade de Temperatura: Controle preciso dentro das zonas aquecidas até 3.000°C.

- Nível de Vácuo: Pode variar de baixo vácuo a ultra-alto vácuo (tão baixo quanto 1x10⁻¹¹ torr).

- Resfriamento Rápido: Muitos são equipados com sistemas de têmpera a gás para resfriamento rápido e controlado.

Considerações sobre o Tempo de Ciclo

A produtividade está diretamente ligada ao nível de vácuo necessário. Fornos de baixo vácuo têm tempos de bombeamento e ciclo geral mais rápidos. Sistemas de alto vácuo exigem significativamente mais tempo para remover gases residuais, resultando em ciclos mais lentos.

Compreendendo os Compromissos Críticos

Nenhum dos fornos é universalmente superior; eles são projetados para tarefas diferentes. Compreender suas limitações é crucial para tomar uma decisão informada.

Compatibilidade de Materiais em Vácuo

Fornos a vácuo são inadequados para aquecer materiais com uma alta pressão de vapor saturado.

Metais como zinco, chumbo, alumínio, cobre e manganês podem evaporar ou "ferver" sob vácuo em altas temperaturas. Isso não apenas danifica a peça, mas também pode contaminar o interior do forno.

Desafios de Uniformidade de Aquecimento

Embora preciso, atingir um aquecimento perfeitamente uniforme em vácuo pode ser desafiador, especialmente para peças grandes ou de formato complexo. A transferência de calor em vácuo depende principalmente da radiação, o que pode levar a pontos quentes e frios sem ferramentas especializadas e processos cuidadosamente projetados.

Produtividade vs. Pureza

A relação entre o tempo de ciclo e o nível de vácuo apresenta uma troca direta. Atingir a mais alta pureza com um ultra-alto vácuo vem com o custo de uma menor produtividade. Para produção de alto volume, isso pode ser um gargalo significativo.

Complexidade e Custo

Fornos a vácuo são sistemas inerentemente mais complexos. Eles exigem bombas de vácuo, sistemas de controle sofisticados e manutenção mais rigorosa, tornando-os um investimento de capital e operacional significativamente maior em comparação com os fornos tipo caixa.

Como Aplicar Isso ao Seu Projeto

Sua escolha deve ser ditada pelo seu material, seus requisitos de processo e seus objetivos de produção.

- Se o seu foco principal é recozimento geral, têmpera ou alívio de tensões de aços comuns: Um forno tipo caixa é a solução mais prática e econômica.

- Se você está processando metais reativos, implantes médicos ou componentes aeroespaciais: O controle atmosférico de um forno a vácuo é inegociável para garantir a integridade da superfície.

- Se o seu objetivo é desgaseificar um material ou atingir a maior pureza possível: Você deve usar um forno a vácuo.

- Se você está aquecendo materiais como cobre não ligado, latão ou certas ligas de alumínio: Um forno tipo caixa ou um forno de atmosfera controlada (usando gás inerte) é necessário, pois um forno a vácuo pode danificar o material.

Em última análise, sua decisão repousa sobre uma compreensão clara da interação do seu material com a atmosfera na temperatura.

Tabela Resumo:

| Característica | Forno Tipo Caixa | Forno a Vácuo |

|---|---|---|

| Atmosfera | Ar ambiente (oxigênio presente) | Vácuo (sem oxigênio) |

| Aplicações Principais | Recozimento, endurecimento, têmpera de aços comuns | Processamento de metais reativos, implantes médicos, componentes aeroespaciais |

| Controle de Temperatura | Alta precisão, aquecimento uniforme | Extremamente precisos, ciclos controlados por computador |

| Custo e Complexidade | Menor custo, operação mais simples | Maior custo, mais complexo com sistemas de vácuo |

| Limitações | Causa oxidação e formação de carepa | Inadequado para materiais de alta pressão de vapor como zinco ou cobre |

Aprimore as capacidades do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender a requisitos experimentais únicos. Se você precisa da confiabilidade de um forno tipo caixa ou da pureza de um forno a vácuo, entregamos soluções precisas e eficientes. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga