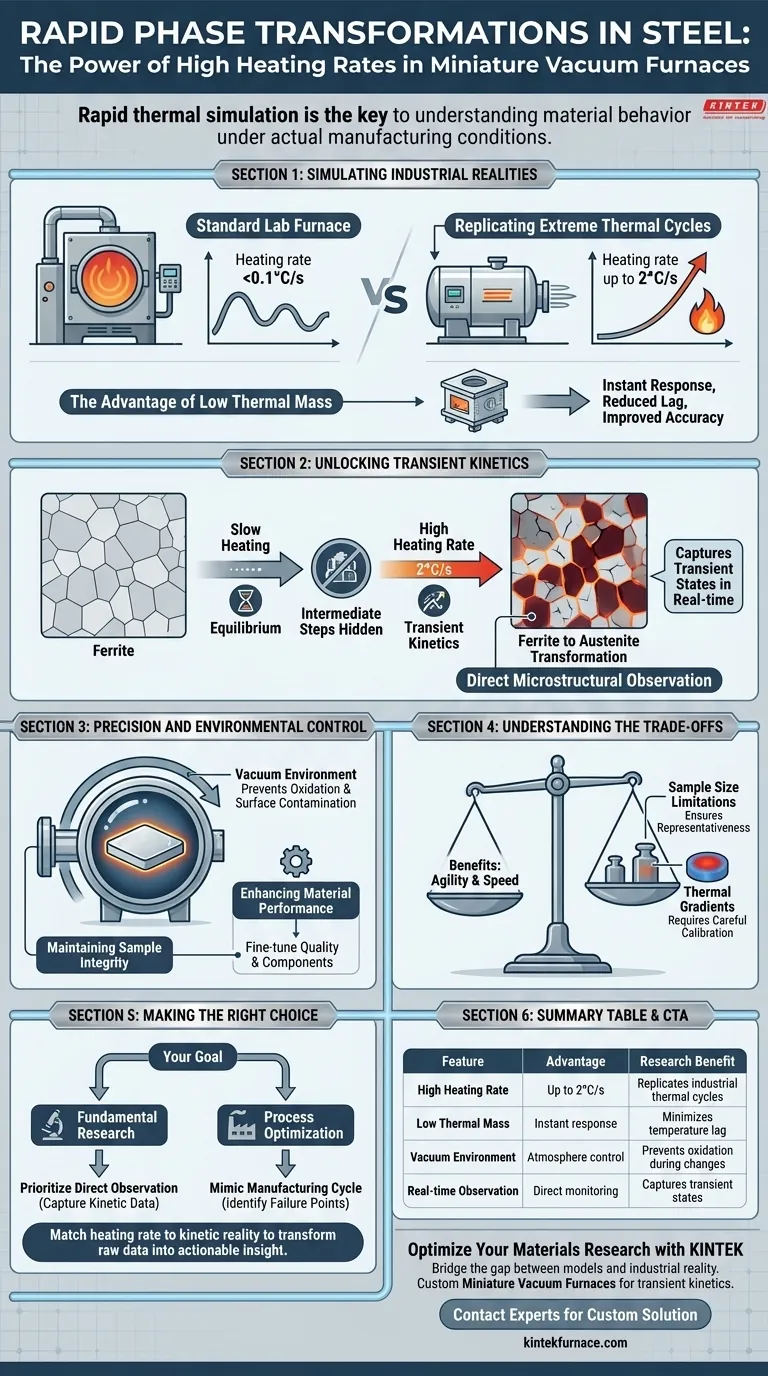

A simulação térmica rápida é a chave para entender como os materiais se comportam em condições reais de fabricação. Altas taxas de aquecimento, especificamente aquelas que atingem até 2°C por segundo em fornos a vácuo em miniatura, permitem que os pesquisadores reproduzam os ciclos térmicos extremos inerentes ao tratamento térmico industrial. Essa capacidade é crucial para capturar processos cinéticos transitórios, como a transformação de ferrita em austenita no aço, que muitas vezes são perdidos por métodos de aquecimento convencionais mais lentos.

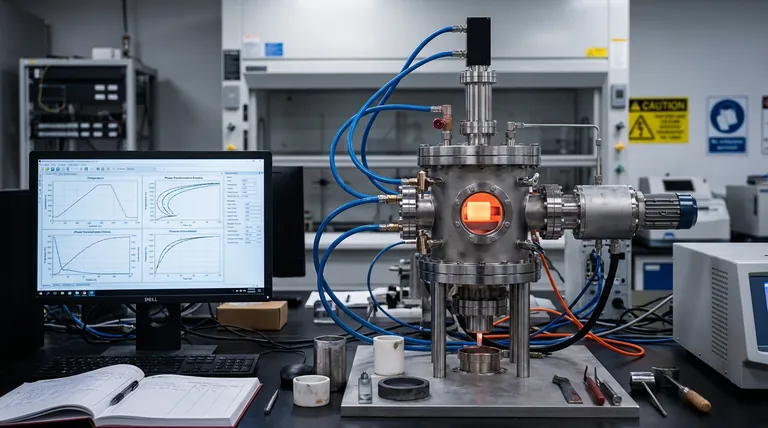

Fornos a vácuo em miniatura utilizam baixa massa térmica para simular ciclos térmicos industriais extremos. Esse controle preciso permite a observação direta da evolução microestrutural, preenchendo a lacuna entre modelos teóricos e condições reais de fabricação.

Simulando Realidades Industriais

Reproduzindo Ciclos Térmicos Extremos

Fornos de laboratório padrão geralmente aquecem muito lentamente para acompanhar o ritmo do processamento industrial. Fornos a vácuo em miniatura resolvem isso atingindo taxas de aquecimento de até 2°C por segundo. Isso permite que os pesquisadores submetam amostras de teste às exatas tensões térmicas que enfrentariam em uma linha de produção.

A Vantagem da Baixa Massa Térmica

A capacidade de aquecer rapidamente é um resultado direto do design compacto do forno. Ao utilizar componentes de baixa massa térmica, o sistema minimiza a energia necessária para alterar a temperatura. Isso garante que o forno responda quase instantaneamente à programação, reduzindo o atraso e melhorando a precisão da simulação.

Desbloqueando a Cinética Transitória

Capturando Transformações de Fase

Muitas mudanças de material, como a transformação de ferrita em austenita no aço, são altamente sensíveis ao tempo e à temperatura. O aquecimento lento permite que o material atinja o equilíbrio, efetivamente "escondendo" as etapas intermediárias da transformação. Altas taxas de aquecimento congelam esses processos cinéticos transitórios, permitindo que os pesquisadores estudem exatamente como a mudança de fase ocorre em tempo real.

Observação Microestrutural Direta

Entender o estado final de um material não é suficiente; é preciso entender a jornada. Esses fornos permitem a observação direta da evolução microestrutural à medida que ela acontece. Essa visão ajuda a identificar em qual momento e temperatura precisos ocorrem mudanças críticas na estrutura cristalina do material.

Precisão e Controle Ambiental

Mantendo a Integridade da Amostra

Embora a velocidade seja o principal benefício aqui, o ambiente de vácuo desempenha um papel de apoio crítico. Conforme observado em contextos mais amplos de processamento de materiais, os fornos a vácuo oferecem controle preciso sobre a atmosfera e as taxas de resfriamento. Isso garante que as transformações de fase rápidas não sejam obscurecidas por oxidação ou contaminação superficial.

Melhorando o Desempenho do Material

O objetivo final de estudar essas taxas rápidas é melhorar o produto final. Ao controlar o ciclo térmico, os engenheiros podem ajustar a qualidade e o desempenho dos materiais tratados. Isso leva a componentes que atendem aos rigorosos padrões exigidos para excelência na fabricação de materiais.

Entendendo os Compromissos

Limitações de Tamanho da Amostra

O principal compromisso para tal agilidade e velocidade é frequentemente a escala. Fornos "em miniatura" normalmente exigem tamanhos de amostra pequenos para atingir essas taxas rápidas de forma uniforme. Você deve garantir que o pequeno volume da amostra seja verdadeiramente representativo do material a granel que você pretende estudar.

Gradientes Térmicos

O aquecimento rápido induz um risco de gradientes térmicos dentro da própria amostra. Se a taxa de aquecimento exceder a condutividade térmica do material, a temperatura do núcleo pode ficar atrás da temperatura da superfície. Isso requer calibração cuidadosa para garantir que os dados coletados reflitam com precisão o estado interno do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor dos fornos a vácuo de alta taxa, alinhe sua estratégia de teste com seus objetivos específicos.

- Se seu foco principal for pesquisa fundamental: Priorize a capacidade de observação direta para capturar os dados cinéticos de transformações de fase como ferrita para austenita.

- Se seu foco principal for otimização de processo: Use as altas taxas de aquecimento para imitar seu ciclo de fabricação específico para identificar potenciais pontos de falha ou ganhos de eficiência.

Ao igualar a taxa de aquecimento à realidade cinética do seu material, você transforma dados brutos em insights de fabricação acionáveis.

Tabela Resumo:

| Recurso | Vantagem | Benefício de Pesquisa |

|---|---|---|

| Alta Taxa de Aquecimento | Até 2°C por segundo | Reproduz ciclos térmicos industriais e estresse cinético |

| Baixa Massa Térmica | Resposta térmica instantânea | Minimiza o atraso de temperatura para simulação precisa |

| Ambiente de Vácuo | Controle de atmosfera | Previne oxidação durante mudanças de fase em alta velocidade |

| Observação em Tempo Real | Monitoramento microestrutural direto | Captura estados transitórios como Ferrita-para-Austenita |

Otimize Sua Pesquisa de Materiais com a KINTEK

Preencha a lacuna entre modelos teóricos e realidade industrial. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para atender às rigorosas demandas da ciência dos materiais. Nossos fornos a vácuo em miniatura são totalmente personalizáveis, fornecendo a baixa massa térmica e as altas taxas de aquecimento essenciais para estudar a cinética transitória e a evolução microestrutural em aço e ligas avançadas.

Pronto para alcançar precisão superior na simulação térmica?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada

Guia Visual

Referências

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as diferenças entre os projetos de fornos a vácuo de parede quente e parede fria? Compare para Suas Necessidades de Alta Temperatura

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Quais são os principais benefícios do revenimento a vácuo? Alcance Qualidade de Superfície Superior e Propriedades de Material Aprimoradas

- Quais metais são comumente unidos usando um forno de brasagem? Desvende Soluções Versáteis para União de Metais

- Porquê Usar um Forno de Recozimento a Vácuo para Peças LPBF? Otimize o Alívio de Tensão e a Pureza do Material Hoje

- Quais são os métodos comuns de têmpera utilizados em fornos a vácuo? Otimize o seu processo de tratamento térmico

- Que tipos de processos de tratamento térmico um forno a vácuo pode suportar? Alcance Pureza e Precisão no Processamento de Materiais

- Que melhorias nas propriedades mecânicas podem ser alcançadas usando um forno a vácuo? Aumente a Resistência, Tenacidade e Vida à Fadiga