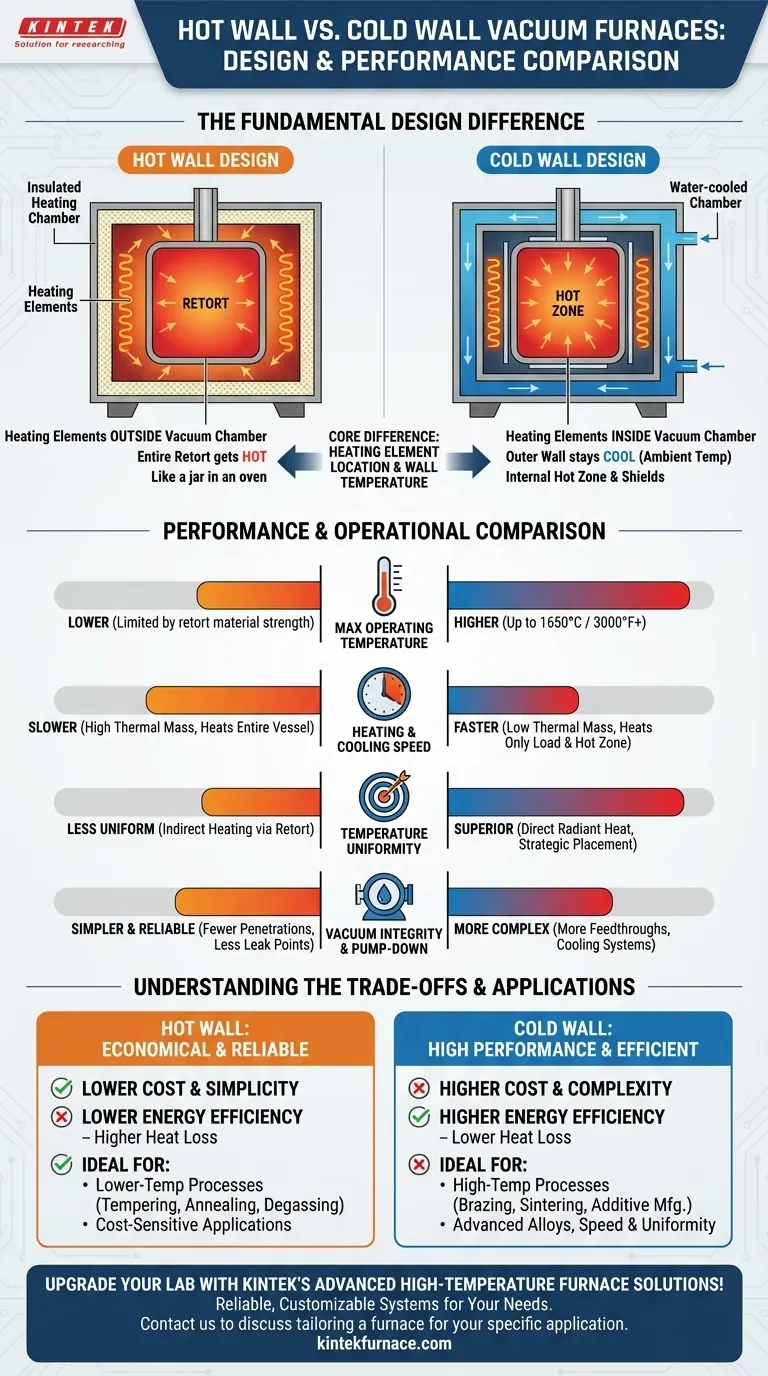

Em sua essência, a diferença entre um forno a vácuo de parede quente e um de parede fria reside na localização do sistema de aquecimento e na temperatura da parede principal da câmara de vácuo. Em um projeto de parede quente, os elementos de aquecimento estão fora da câmara de vácuo, aquecendo todo o vaso. Em um projeto de parede fria, os elementos de aquecimento estão dentro da câmara de vácuo, enquanto a parede externa do vaso é ativamente resfriada e permanece próxima à temperatura ambiente.

A escolha é uma clássica troca de engenharia. Os fornos de parede fria oferecem desempenho superior — temperaturas mais altas, ciclos mais rápidos e melhor uniformidade — tornando-os ideais para aplicações avançadas. Os fornos de parede quente são mais simples e econômicos, destacando-se em confiabilidade para processos de temperatura mais baixa.

A Diferença Fundamental de Projeto

Para entender as trocas de desempenho, você deve primeiro visualizar como cada forno é construído. A distinção central é se o vaso de vácuo primário fica quente ou permanece frio.

Como Funciona um Forno de Parede Quente

Em um forno de parede quente, a câmara de vácuo, frequentemente chamada de retorta, é colocada dentro de uma câmara de aquecimento isolada maior. Os elementos de aquecimento envolvem a parte externa desta retorta.

Pense nisso como colocar um pote selado dentro de um forno convencional. Todo o pote e seu conteúdo aquecem juntos. Este projeto é mecanicamente simples, pois requer menos selos complexos e penetrações na zona de vácuo.

Como Funciona um Forno de Parede Fria

Em um forno de parede fria, os elementos de aquecimento e o isolamento térmico estão localizados dentro da câmara de vácuo. A parede externa da câmara possui canais de resfriamento integrados, geralmente circulando água.

Este projeto mantém o vaso estrutural principal frio, forte e estável, mesmo quando o interior está em temperaturas extremamente altas. O calor é contido dentro de uma "zona quente" feita de isolamento ou escudos metálicos reflexivos.

Comparação de Desempenho e Operacional

A diferença arquitetônica leva diretamente a variações significativas no desempenho, custo e características operacionais.

Temperatura Máxima de Operação

Um forno de parede fria é o vencedor claro para trabalho em alta temperatura. Como o vaso estrutural permanece frio, ele pode suportar facilmente processos rodando até 1650°C (3000°F) ou até mais com projetos especializados.

Um forno de parede quente é limitado pela resistência do material da retorta, que enfraquece à medida que esquenta. Isso tipicamente restringe seu uso a aplicações de temperatura mais baixa.

Velocidade de Aquecimento e Resfriamento

Fornos de parede fria proporcionam ciclos de aquecimento e resfriamento significativamente mais rápidos. Isso ocorre porque eles têm menor massa térmica; o forno só precisa aquecer a carga de trabalho e a zona quente interna leve.

Fornos de parede quente precisam aquecer toda a retorta pesada, que armazena uma enorme quantidade de energia térmica e, portanto, aquece e esfria muito mais lentamente.

Uniformidade de Temperatura

Um projeto de parede fria oferece uniformidade de temperatura superior. Os elementos de aquecimento podem ser posicionados estrategicamente ao redor da carga de trabalho dentro da câmara, fornecendo calor radiante preciso e direto de todos os lados.

Em um projeto de parede quente, a carga de trabalho é aquecida indiretamente pela parede quente da retorta, o que pode levar a uma distribuição de temperatura menos uniforme.

Integridade do Vácuo e Bombeamento

Um forno de parede quente frequentemente tem vantagem em simplicidade e confiabilidade do vácuo. Seu projeto tipicamente tem menos penetrações (portas, alimentação de energia), o que significa menos pontos potenciais de vazamento.

As superfícies quentes também ajudam a "assar" contaminantes voláteis durante o bombeamento, o que às vezes pode levar a tempos de ciclo mais rápidos para atingir níveis de vácuo moderados.

Entendendo as Trocas

Nenhum projeto é universalmente melhor; eles são otimizados para objetivos diferentes. Entender seus compromissos inerentes é fundamental para tomar uma decisão informada.

Custo e Complexidade

Fornos de parede quente são geralmente menos caros e mais simples de fabricar. O projeto evita a complexidade dos elementos de aquecimento internos e da tubulação necessária para um vaso resfriado a água.

Fornos de parede fria são mais complexos e caros devido às suas zonas quentes internas, passagens de alimentação de energia e sistemas extensos de resfriamento a água.

Eficiência Energética e Perda de Calor

Fornos de parede fria tipicamente apresentam menores perdas de calor para o ambiente circundante. A carcaça externa resfriada a água contém efetivamente a energia dentro do forno, e o isolamento moderno de múltiplas camadas é extremamente eficiente.

Um forno de parede quente, por sua natureza, irradia uma quantidade significativa de calor de toda a parte externa do corpo do forno, tornando-o menos eficiente em termos de energia.

Fazendo a Escolha Certa Para Sua Aplicação

Seus requisitos de processo devem ditar sua escolha. Baseie sua decisão no principal fator de desempenho para sua tarefa específica.

- Se seu foco principal é desempenho em alta temperatura, velocidade e uniformidade: Um forno de parede fria é a escolha definitiva para processos exigentes como brasagem, sinterização, manufatura aditiva e tratamento de ligas avançadas.

- Se seu foco principal é custo-benefício para processos de temperatura mais baixa: Um forno de parede quente é um excelente e confiável "cavalo de batalha" para aplicações como têmpera, recozimento e desgaseificação, onde temperaturas extremas não são necessárias.

- Se seu foco principal é minimizar vazamentos de vácuo e simplicidade operacional: A construção mais simples de um forno de parede quente oferece confiabilidade inerente e manutenção mais fácil para processos a vácuo menos exigentes.

Em última análise, entender esses princípios fundamentais de projeto permite que você selecione a ferramenta certa para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Forno de Parede Quente | Forno de Parede Fria |

|---|---|---|

| Localização do Elemento de Aquecimento | Fora da câmara de vácuo | Dentro da câmara de vácuo |

| Temperatura Máxima | Mais baixa (limitada pelo material da retorta) | Mais alta (até 1650°C ou mais) |

| Velocidade de Aquecimento/Resfriamento | Mais lento (alta massa térmica) | Mais rápido (baixa massa térmica) |

| Uniformidade de Temperatura | Menos uniforme | Uniformidade superior |

| Custo e Complexidade | Custo mais baixo, mais simples | Custo mais alto, mais complexo |

| Eficiência Energética | Menor (mais perda de calor) | Maior (melhor isolamento) |

| Aplicações Ideais | Processos de temperatura mais baixa (ex: têmpera, recozimento) | Processos de alta temperatura (ex: brasagem, sinterização) |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis e personalizáveis como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos adaptar um forno para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como os fornos a vácuo são usados na preparação de ligas especiais? Desbloqueando Pureza e Desempenho

- Quais são os materiais comuns usados na construção da zona quente em fornos a vácuo? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais condições críticas de processo um forno a vácuo de alta temperatura fornece para Mn2AlB2? Dominando a Síntese MAB

- Como um sistema de refrigeração a água circulante contribui para a operação estável de fornos a vácuo de alta temperatura? | KINTEK

- Que tipos de metais e ligas são adequados para fornos de tratamento térmico a vácuo? Guia Essencial para Materiais de Alto Desempenho

- Por que um forno de secagem a vácuo é essencial para eletrodos de bateria de íon-lítio? Garante Estabilidade e Vida Útil do Ciclo

- Qual é a necessidade técnica da etapa de secagem em estufa a vácuo para as folhas de eletrodo Bi@C? Garantir Pureza e Adesão

- Que tipos de bombas de vácuo são usadas em fornos de sinterização a vácuo? Otimize Seu Processo de Sinterização com o Sistema de Bombeamento Certo