Para manter adequadamente um elemento de aquecimento, deve primeiro garantir que toda a energia ou gás está desligada da unidade. As tarefas principais envolvem a remoção de pó e detritos do elemento e da área circundante, a inspeção de todas as ligações elétricas para verificar o aperto e a corrosão, e a garantia de que os filtros do sistema estão limpos para permitir um fluxo de ar adequado, o que previne o sobreaquecimento.

O objetivo da manutenção do elemento de aquecimento não é apenas a limpeza, mas sim a prevenção das três principais causas de falha: sobreaquecimento, corrosão e falhas elétricas. Uma rotina de manutenção consistente e simples aborda diretamente estas causas-raiz, garantindo segurança, eficiência e uma vida útil mais longa.

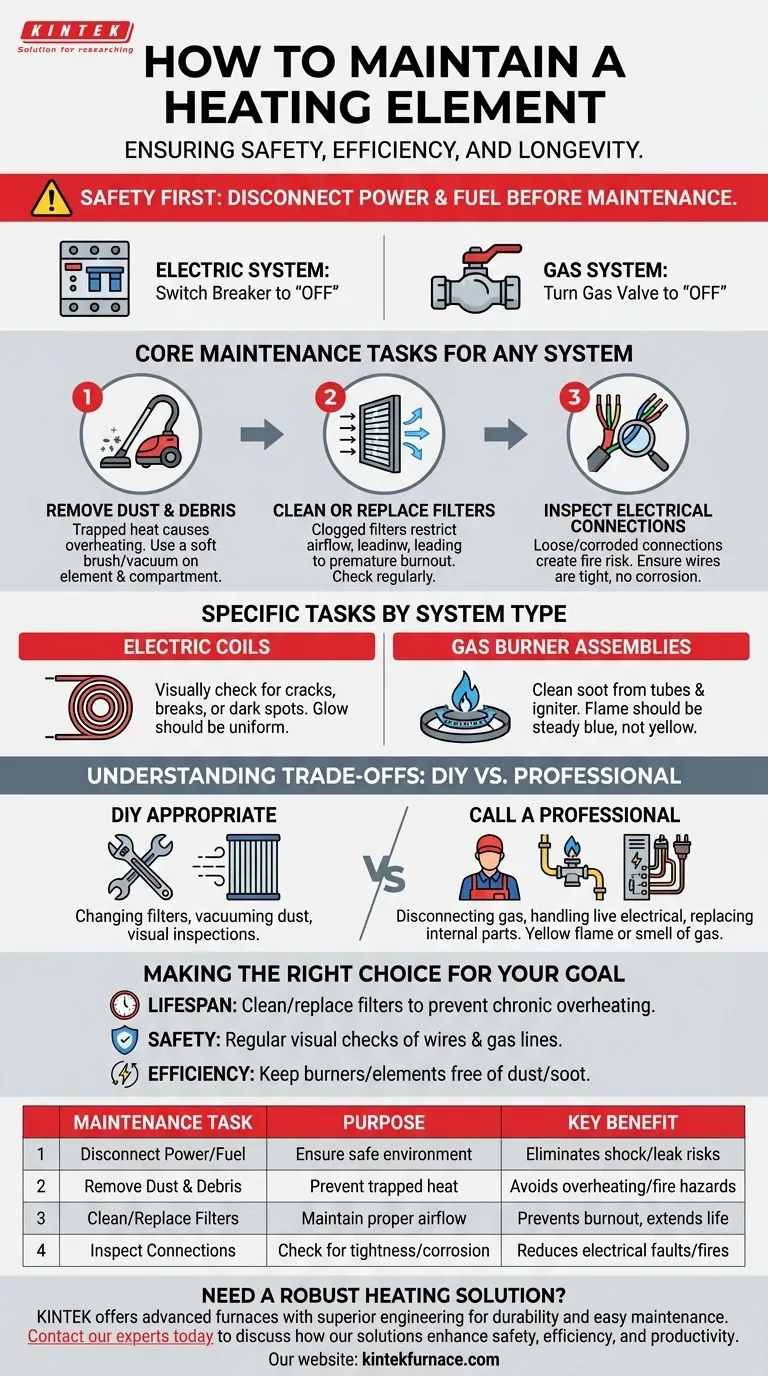

A Base: Segurança em Primeiro Lugar

Antes de tocar em qualquer componente, a sua primeira prioridade deve ser criar um ambiente de trabalho seguro. Tentar fazer a manutenção num sistema energizado é extremamente perigoso.

### Desligar a Energia e o Combustível

Para um sistema de aquecimento elétrico (como um forno elétrico, forno ou aquecedor de água), localize o disjuntor dedicado no seu painel elétrico e coloque-o na posição "OFF". Esta é a única forma garantida de desenergizar o elemento.

Para um sistema a gás (como um forno a gás ou aquecedor de água), encontre a válvula de corte de gás perto do aparelho e gire-a para a posição "OFF". Geralmente, é uma alavanca que se gira 90 graus até ficar perpendicular ao tubo.

Tarefas Essenciais de Manutenção para Qualquer Sistema

Estes passos fundamentais aplicam-se a quase todos os tipos de sistemas de aquecimento e formam a base de uma boa manutenção. Eles focam-se em manter o sistema limpo e livre de obstruções.

### Remover Pó e Detritos

Pó, cotão e outros detritos são isolantes. Quando cobrem um elemento de aquecimento, retêm o calor, forçando o elemento a funcionar mais quente e por mais tempo para atingir a temperatura desejada.

Use um aspirador com um acessório de escova ou uma escova de cerdas macias para limpar suavemente o próprio elemento de aquecimento e o compartimento à sua volta. Este único passo é crítico para prevenir o sobreaquecimento e potenciais riscos de incêndio.

### Limpar ou Substituir os Filtros do Sistema

Um filtro de ar entupido é uma das causas mais comuns de falha do sistema de aquecimento. Restringe o fluxo de ar, que é necessário para afastar o calor do elemento.

Um fluxo de ar deficiente força o elemento a sobreaquecer, o que pode acionar interruptores de limite de segurança ou, com o tempo, fazer com que o elemento se queime prematuramente. Verifique e substitua os filtros do seu sistema regularmente de acordo com o cronograma do fabricante.

### Inspecionar as Conexões Elétricas

Para elementos elétricos, conexões elétricas soltas ou corroídas criam alta resistência. Esta resistência gera calor intenso e localizado que pode derreter o isolamento dos fios, danificar os terminais e criar um risco significativo de incêndio.

Inspecione visualmente todos os fios conectados ao elemento. Certifique-se de que estão bem apertados e não apresentam sinais de corrosão, desgaste ou descoloração devido ao sobreaquecimento.

Tarefas Específicas para o Seu Tipo de Sistema

Embora os princípios sejam semelhantes, os componentes específicos que inspeciona diferirão entre sistemas elétricos e a gás.

### Para Bobinas Elétricas

Os elementos de aquecimento elétricos são frequentemente bobinas de fio simples. Após a limpeza, inspecione visualmente as bobinas para verificar se há rachaduras, quebras ou manchas escuras, que indicam uma falha iminente. Um elemento com falha também pode brilhar laranja intenso num ponto enquanto o resto da bobina está com um vermelho mais opaco.

### Para Conjuntos de Queimadores a Gás

Num forno a gás, o "elemento de aquecimento" é o conjunto do queimador. Após desligar o gás, use um aspirador e uma escova rígida para limpar qualquer fuligem ou detritos dos tubos do queimador e do ignitor.

Quando o sistema está em funcionamento, a chama deve ser de uma cor azul estável e consistente. Uma chama amarela ou tremeluzente indica combustão incompleta, que produz fuligem e monóxido de carbono e requer serviço profissional.

Compreendendo as Trocas: Faça Você Mesmo vs. Serviço Profissional

Conhecer as suas limitações é tão importante quanto conhecer os passos de manutenção. Certas tarefas são seguras para um proprietário, enquanto outras acarretam riscos significativos.

### Quando o Faça Você Mesmo é Apropriado

Tarefas simples e não invasivas são geralmente seguras para a manutenção DIY. Isso inclui trocar filtros de ar, aspirar pó e detritos de áreas acessíveis e realizar inspeções visuais do elemento e suas conexões (com a energia desligada).

### Quando Chamar um Profissional

Qualquer tarefa que envolva desligar linhas de gás, manusear componentes elétricos energizados ou substituir peças internas deve ser deixada para um técnico qualificado. Se notar uma chama de gás amarela, sentir cheiro a gás ou encontrar fiação danificada, desligue o sistema imediatamente e chame um serviço profissional. Recomenda-se vivamente a manutenção profissional anual.

Fazer a Escolha Certa para o Seu Objetivo

As suas prioridades de manutenção podem ser adaptadas ao seu objetivo principal, seja maximizar a vida útil, garantir a segurança ou aumentar a eficiência.

- Se o seu foco principal é prolongar a vida útil do aparelho: Limpe ou substitua consistentemente os filtros de ar do seu sistema para prevenir o sobreaquecimento crónico que degrada os componentes ao longo do tempo.

- Se o seu foco principal é a segurança: Faça das inspeções visuais regulares dos fios elétricos e das linhas de gás a pedra angular da sua rotina.

- Se o seu foco principal é a máxima eficiência: Mantenha os queimadores e elementos livres de pó e fuligem para garantir uma transferência de calor e combustão ótimas.

Em última análise, a manutenção simples e consistente é a forma mais eficaz de proteger o seu investimento e garantir que o seu sistema de aquecimento funciona de forma fiável quando mais precisa.

Tabela Resumo:

| Tarefa de Manutenção | Propósito | Benefício Chave |

|---|---|---|

| Desligar Energia/Combustível | Garantir um ambiente de trabalho seguro | Elimina o risco de choque elétrico ou fugas de gás |

| Remover Pó e Detritos | Prevenir que o calor fique retido | Evita o sobreaquecimento e potenciais riscos de incêndio |

| Limpar/Substituir Filtros | Manter o fluxo de ar adequado | Previne a queima e prolonga a vida útil dos componentes |

| Inspecionar Conexões | Verificar aperto e corrosão | Reduz o risco de falhas elétricas e incêndios |

Precisa de uma solução de aquecimento robusta, projetada para longevidade e fácil manutenção? Na KINTEK, entendemos que o desempenho fiável começa com engenharia superior. Os nossos avançados fornos de alta temperatura, incluindo Fornos Mufla, Tubo e Vácuo & Atmosfera, são construídos com excecional I&D e fabrico interno para garantir durabilidade e simplificar a sua rotina de manutenção. Aproveite a nossa profunda capacidade de personalização para obter um forno que atenda precisamente aos seus requisitos experimentais únicos.

Contacte os nossos especialistas hoje para discutir como as nossas soluções de aquecimento podem melhorar a segurança, eficiência e produtividade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo