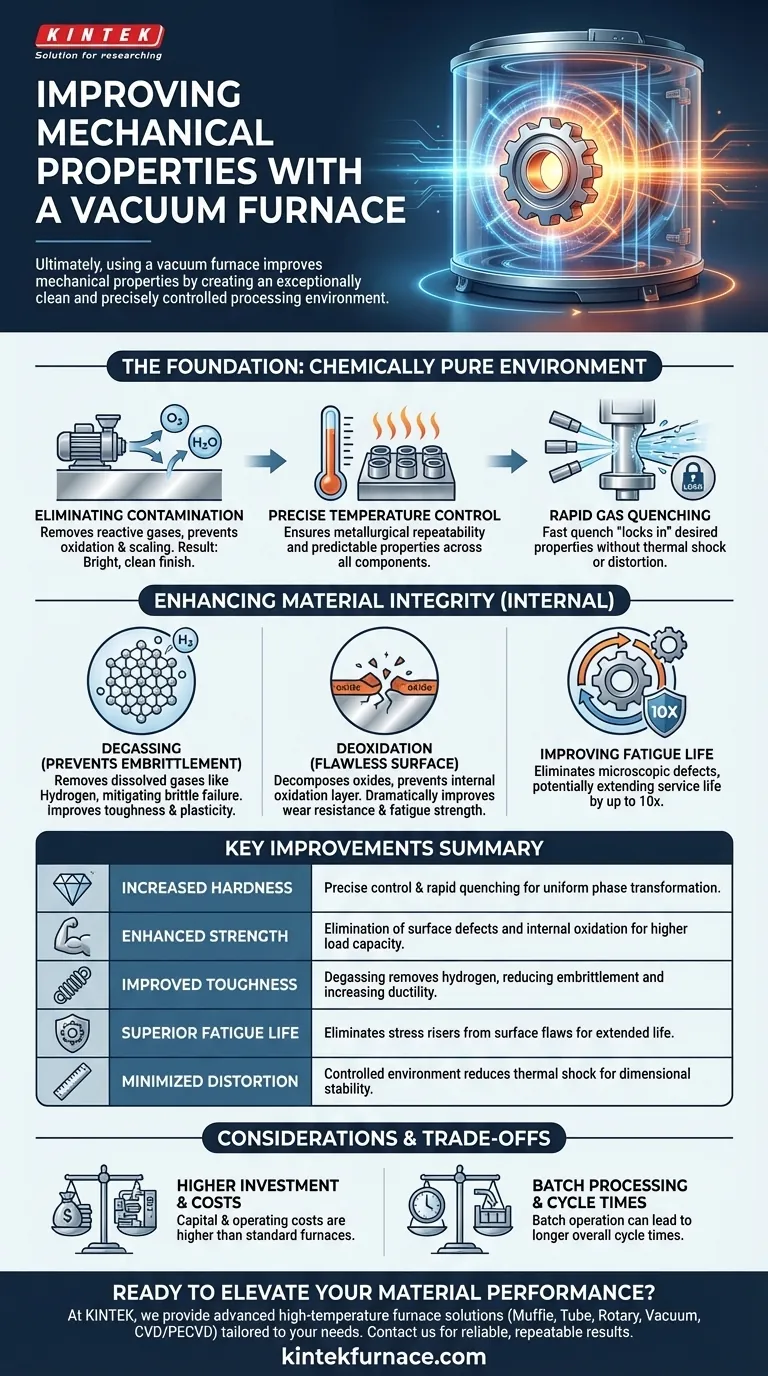

Em última análise, o uso de um forno a vácuo melhora as propriedades mecânicas ao criar um ambiente de processamento excepcionalmente limpo e precisamente controlado. Isso permite tratamentos térmicos que produzem peças com dureza, resistência, tenacidade e vida à fadiga superiores. Crucialmente, esses aprimoramentos são alcançados minimizando a distorção e os defeitos de superfície comuns em fornos atmosféricos tradicionais.

A principal vantagem de um forno a vácuo não é apenas o calor, mas o controle. Ao remover gases reativos como oxigênio e hidrogênio, ele permite que os processos térmicos melhorem as propriedades intrínsecas de um material sem introduzir novas falhas, resultando em componentes mais limpos, mais fortes e mais confiáveis.

A Base: Um Ambiente Quimicamente Puro

A função principal do vácuo é remover a atmosfera, que é cheia de elementos reativos que podem prejudicar o metal em altas temperaturas. Isso cria um estado ideal para o tratamento térmico.

Eliminando a Contaminação Atmosférica

Um forno a vácuo atua como uma sala limpa impecável para o metal. Ele bombeia oxigênio, vapor de água e outros gases que causam oxidação e formação de carepa na superfície do material durante o aquecimento.

Esta prevenção de reações de superfície é crítica. Resulta em um acabamento brilhante e limpo que não requer limpeza subsequente e garante que a metalurgia da superfície não seja comprometida.

O Papel do Controle Preciso de Temperatura

Forros a vácuo modernos proporcionam um controle de temperatura excepcionalmente uniforme e preciso. Essa precisão garante que a peça inteira, ou um lote inteiro de peças, experimente exatamente o mesmo ciclo térmico.

Este nível de controle garante a repetibilidade metalúrgica. Cada componente atinge a microestrutura desejada e, portanto, as mesmas propriedades mecânicas previsíveis, o que é vital para aplicações críticas.

A Vantagem do Resfriamento Rápido (Têmpera)

Muitos fornos a vácuo são equipados com sistemas de têmpera a gás de alta pressão. Isso permite um resfriamento rápido e controlado após a conclusão do ciclo de aquecimento.

Esta têmpera rápida "fixa" as propriedades desejadas, como alta dureza, controlando a transformação de fase do material sem o choque térmico e a distorção associados à têmpera líquida.

Como o Vácuo Melhora Diretamente a Integridade do Material

Além de simplesmente prevenir reações de superfície, o ambiente de vácuo purifica ativamente o metal, levando a melhorias significativas em suas propriedades a granel.

Desgaseificação para Prevenir a Fragilização

Em altas temperaturas, um vácuo efetivamente retira os gases dissolvidos do próprio metal. Um dos gases mais importantes removidos é o hidrogênio.

A remoção do hidrogênio mitiga o risco de fragilização por hidrogênio, um fenômeno que pode causar falhas catastróficas e frágeis em materiais de alta resistência. O resultado é um componente com tenacidade e plasticidade significativamente melhoradas.

Desoxidação para uma Camada Superficial Impecável

O vácuo pode ser poderoso o suficiente para decompor óxidos existentes na superfície do metal. O oxigênio liberado é então bombeado para fora da câmara.

Este processo, combinado com técnicas especializadas como cementação a vácuo, previne a formação de uma camada de "oxidação interna" logo abaixo da superfície. Essa superfície livre de falhas melhora dramaticamente a resistência ao desgaste e a resistência à fadiga da peça.

Melhorando a Resistência à Fadiga e a Vida Útil Geral

A combinação de uma superfície limpa, sem oxidação interna e redução da fragilização leva a um aumento substancial na vida útil à fadiga.

Ao eliminar os defeitos microscópicos de superfície e subsuperfície que atuam como concentradores de tensão, o tratamento térmico a vácuo pode permitir que a vida útil de um componente seja dobrada ou até aumentada em dez vezes.

Compreendendo as Trocas e Considerações

Embora os benefícios sejam significativos, um forno a vácuo não é uma solução universal. Suas vantagens vêm com trocas práticas que devem ser avaliadas.

Maior Investimento Inicial e Custos Operacionais

Fornos a vácuo são máquinas complexas com altos custos de capital em comparação com fornos atmosféricos padrão. Sua operação, incluindo consumo de energia e manutenção de bombas de vácuo, também é mais cara.

Processamento em Lotes e Tempos de Ciclo

A maioria dos fornos a vácuo opera em lotes, o que pode limitar a produção em comparação com fornos atmosféricos contínuos. O tempo necessário para bombear até o vácuo, executar o ciclo térmico e resfriar a carga pode levar a tempos de ciclo gerais mais longos.

Especificidade do Material e do Processo

Os benefícios do tratamento a vácuo são mais pronunciados para ligas e aplicações específicas onde a pureza, a integridade da superfície e o controle dimensional são primordiais. Para peças simples e de baixo custo com grandes tolerâncias, a despesa pode não ser justificável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos de desempenho e das realidades econômicas do seu componente.

- Se o seu foco principal é a máxima vida útil à fadiga e tenacidade: O tratamento a vácuo é a escolha superior devido à sua capacidade de remover hidrogênio e prevenir a oxidação interna.

- Se o seu foco principal é a estabilidade dimensional e o acabamento da superfície: A baixa distorção e o acabamento limpo e brilhante do processamento a vácuo são ideais para componentes de precisão como engrenagens, rolamentos e moldes.

- Se o seu foco principal é a repetibilidade do processo para componentes críticos: O ambiente estável e controlado por computador de um forno a vácuo oferece consistência inigualável de lote para lote.

Ao compreender esses princípios, você pode determinar com confiança quando o investimento em tratamento térmico a vácuo é essencial para atingir seus objetivos de desempenho de material.

Tabela Resumo:

| Melhoria | Descrição |

|---|---|

| Aumento da Dureza | Alcançado através de controle preciso de temperatura e têmpera rápida a gás para uma transformação de fase uniforme. |

| Resistência Aprimorada | Resulta da eliminação de defeitos de superfície e oxidação interna, melhorando a capacidade de carga. |

| Tenacidade Melhorada | Devido à desgaseificação que remove o hidrogênio, reduzindo a fragilização e aumentando a ductilidade. |

| Vida Útil à Fadiga Superior | Elimina concentradores de tensão de falhas superficiais, potencialmente estendendo a vida útil em até 10 vezes. |

| Distorção Minimizada | O ambiente controlado reduz o choque térmico, garantindo estabilidade dimensional e menos defeitos. |

Pronto para elevar o desempenho do seu material com tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes recursos de personalização profunda para atender aos seus requisitos experimentais únicos. Seja qual for o seu objetivo – dureza, resistência ou resistência à fadiga superiores em componentes críticos –, nossos fornos a vácuo entregam resultados confiáveis e repetíveis. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar seus objetivos de materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga